Wysokie bezpieczeństwo ciągłości pracy maszyn i urządzeń zależy od wszystkich elementów w torze zasilania (złącza,...

Sprawdź promocje i rabaty w sklepie OEM24!

Cyfrowe planowanie produkcji: Jak działa i jakie ma korzyści?

Dobry plan produkcji – czyli jaki? Jak zwiększyć produktywność i wyznaczyć cele planowania produkcji.

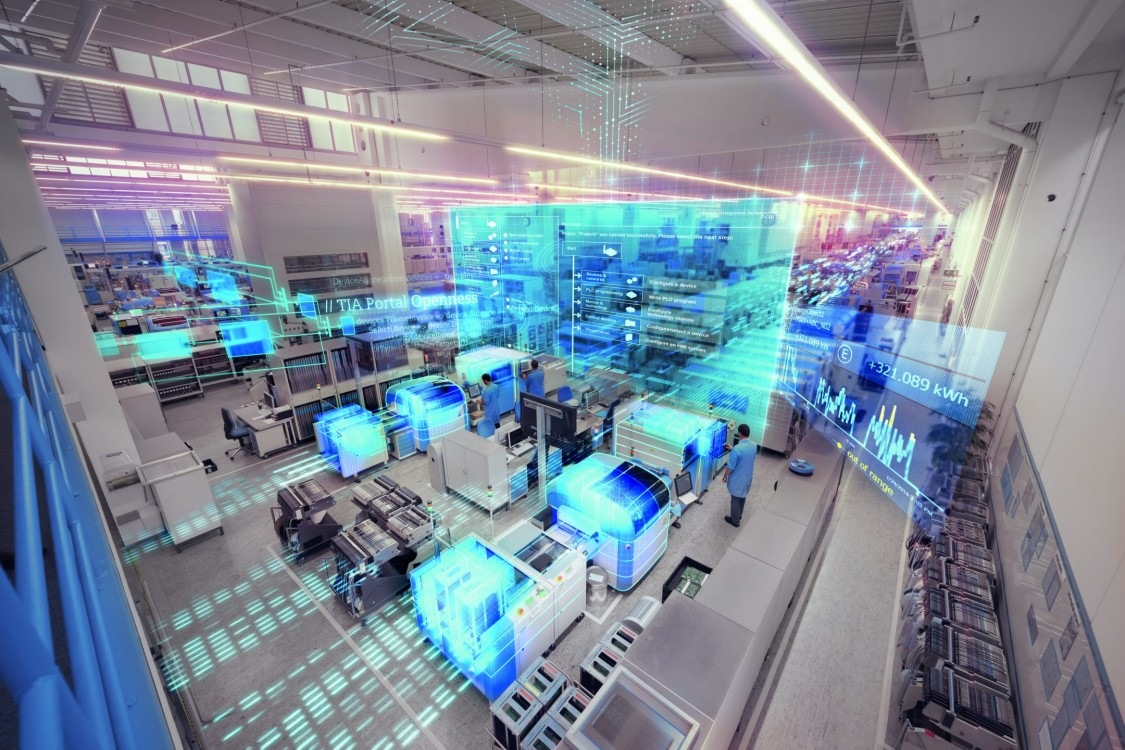

Cyfrowe planowanie produkcji to proces wykorzystywania technologii cyfrowych do zoptymalizowania procesów planowania i zarządzania produkcją. Dzięki temu przedsiębiorstwa mogą zwiększyć swoją efektywność, obniżyć koszty i poprawić jakość swoich produktów.

Planowanie produkcji należy oprzeć o precyzyjne zdefiniowanie procesów i ich roli w planie strategicznym przedsiębiorstwa, efektywne harmonogramowanie, a w kolejnym kroku – kontrolę i doskonalenie.

Skuteczne planowanie to złożony proces, na który składa się wiele etapów planowania produkcji mających na celu zapewnienie dostępności materiałów, sprzętu i zasobów ludzkich.

Aby plan produkcji był dobrze ułożony i elastyczny, niezbędny jest właściwy przepływ informacji między wszystkimi działami w firmie.

Jedną z najważniejszych korzyści cyfrowego planowania produkcji jest możliwość szybkiego reagowania na zmiany w procesach produkcyjnych. Systemy cyfrowe pozwalają na monitorowanie i analizowanie danych w czasie rzeczywistym, co pozwala na szybkie wykrycie problemów i podejmowanie odpowiednich działań. Dzięki temu można uniknąć opóźnień w produkcji oraz zmniejszyć ilość odpadów.

Cyfrowa analiza automatycznych procesów produkcyjnych.

Innym ważnym aspektem cyfrowego planowania produkcji jest automatyzacja procesów. Systemy cyfrowe mogą samodzielnie generować harmonogramy produkcji, przydzielanie zadań pracownikom czy rezerwację surowców. To pozwala na obniżenie kosztów oraz minimalizację ryzyka błędów ludzkich.

Cyfrowe planowanie produkcji pozwala również na lepsze wykorzystanie zasobów przedsiębiorstwa. Dzięki analizie danych można dokładnie określić, które linie produkcyjne pracują poniżej swojego potencjału i gdzie potrzebne są zmiany. Pozwala to na optymalizację procesów oraz wykorzystanie zasobów w sposób efektywny.

Dzięki zastosowaniu systemów cyfrowych, przedsiębiorstwa mogą lepiej wykorzystać zasoby, automatyzować procesy oraz szybciej reagować na zmiany w produkcji.

Innowacyjne podejście do zarządzania produkcją, które pozwala przedsiębiorstwom na zwiększenie efektywności, obniżenie kosztów i poprawę jakości produktów.

Cyfrowa Transformacja w Planowaniu Produkcji.

Jak powinno wyglądać planowanie produkcji?

Polski model planowania produkcji w ostatnich 20 latach przeszedł radykalną transformację dzięki przejmowaniu produkcji z rynku zachodniego. Zlecenia powtarzalne pozostały za Odrą, a zlecenia z częstymi zmianami były realizowane przez rynek polski. Wszystko to za sprawą niższych kosztów produkcji w Polsce. Zamówienia międzynarodowe są w Polsce skutecznie realizowane, najczęściej zza Odry przez prosty i rozwinięty transport.

Planowanie produkcji to kluczowy obszar wpływający na wydajność pracy i zyski osiągane przez firmy produkcyjne. Planowanie produkcji należy również precyzyjnie oprzeć na planie strategicznym przedsiębiorstwa. Każde zdarzenie w obszarze produkcji i obszarze około produkcyjnym powinno być oparte o te cele. Odpowiednie systemy mogą znacząco wpłynąć na ich poprawę jakości i wydajności.

Długoterminowy plan produkcji określa, czy firma dysponuje wystarczającym parkiem maszynowym, czy tez konieczne będą dodatkowe inwestycje a także zrewidować poziom zatrudnienia i zdefiniować ew. dodatkowe rekrutacje. Cyfrowe technologie łączą systemy i procesy we wszystkich obszarach produkcji i tworzą zintegrowane podejście do operacji produkcyjnych, od projektu do wytworzenia i serwisowania produktów końcowych.

Poziom produkcji korygowany jest także przez założone stany minimalne i maksymalne, jakie firma chce utrzymywać na magazynach. Brane są także pod uwagę możliwości produkcyjne na wcześniejszych etapach czy też inne powiązania technologiczne, tzw. Wąskie gardła. Nierzadko to one właśnie determinują poziom produkcji danego asortymentu. Dla zaplanowanych w danym okresie czasu działań sprawdzana jest dostępność surowców oraz potwierdzane są dostawy.

Silnik automatyzacji.

Dzięki automatycznemu wyrównywaniu obciążeń, system przygotuje najlepszy możliwy plan produkcji, uwzględniający wszystkie zmienne, takie jak dostępność maszyn czy dostępność zasobów drugorzędowych. Silnik automatyzacji to potężne narzędzie, które zaoszczędzi planiście wiele godzin poświęconych manualnej pracy. Odpowiednie systemy mogą znacząco wpłynąć na poprawę jakości i wydajności.

Wirtualny projekt produkcji - systemy wirtualnego skanowania i projektowania.

Celem wirtualnego planowania jest takie ułożenie poszczególnych czynności i działań, by podczas późniejszej produkcji wszystkie procesy były zsynchronizowane i aby cykle linii produkcyjnej były płynnie koordynowane. Wymaga to precyzyjnego i skalowalnego modelowania każdego detalu hali produkcyjnej. Do tego stosuje się trójwymiarowe skanowanie. Za pomocą specjalnego sprzętu i oprogramowania tworzy się wirtualną reprodukcję fizycznego obiektu produkcyjnego, w tym wszystkich urządzeń, narzędzi i półek.

Dobrym przykładem może być Audi w swoich zakładach w Neckarsulm, w których zostało zeskanowanych przy użyciu tej techniki 250 000 metrów kwadratowych powierzchni hal produkcyjnych. Zastosowane do tego celu oprogramowanie jest własnym opracowaniem Audi, opartym na sztucznej inteligencji i zasadzie uczenia się maszyn (machine learning).

W konwencjonalnym procesie planowania nowego modelu wykorzystywane są różne fizyczne prototypy, w których wiele części wykonywanych jest ręcznie, przez co proces ten jest czasochłonny oraz kosztowny.

Po zakończeniu wirtualnego ćwiczenia dane projektowe procesu są eksportowane do większego systemu, a na ich podstawie produkuje się pojazd transportowy. Wirtualne planowanie produkcji Audi e-tron GT bez użycia fizycznych prototypów pozwoliło zaoszczędzić nie tylko czas, ale także materiały, a tym samym zasoby naturalne. To samo odnosi się do projektowania środków transportu oraz magazynowania i transportowania.

System planowania produkcji MES.

Skrupulatne planowanie produkcji Ograniczenie papierowej dokumentacji.

Nazwa MES to skrót od angielskiego wyrażenia Manufacturing Execution System, a jego podstawowym zadaniem jest zarządzanie danymi, napływającymi z linii produkcyjnej.

System planowania produkcji MES to oprogramowanie, które służy do zbierania i monitorowania danych, spływających z maszyn. Na podstawie tych danych, można zaplanować dalszą część produkcji i poprawić jej wydajność, można też usprawnić i zaplanować proces wytwarzania wyrobów. Odpada wtedy żmudne zbieranie tych informacji ręcznie.

Idealnym rozwiązaniem jest planowanie na krótki dystans na podstawie planów dalekosiężnych, uwzględniając stan faktyczny, sytuację zamówień i stan faktyczny procesu produkcyjnego. Rezultatem typowych działań związanych z planowaniem o krótkim zasięgu jest: skonsolidowany harmonogram na następny okres produkcyjny.

W ramach dynamicznie tworzących się sieci, MŚP zajmujące się produkcją mogą być potencjalnie bardziej elastyczne i lepiej reagującymi na potrzeby klientów niż duże firmy. Takie sieci potrafi łączyć zasoby i dzielić koszty szkoleń, badań i rozwój, utrzymanie, a także planowanie i kontrolę.

Dla MŚP planowanie bliskiego zasięgu jest kluczowe, podobnie jak faktyczne zdolności zasobów należy ocenić w odniesieniu do zamówienia, sytuacji i żądanych terminów dostaw. W wielu przypadkach małe przedsiębiorstwa mają poważne problemy, aby niezawodnie ocenić rzeczywisty stan produkcji pod kątem obciążenia pracą i inwentarzem.

Jakie są główne zalety systemu MES?

Przede wszystkim, dzięki systemowi MES, można dokładnie monitorować dane, czyli wszystko to, co dzieje się w hali produkcyjnej. Komputer odnotowuje stan maszyn i narzędzi, materiały użyte do produkcji, wszelkie przestoje, oraz wadliwe wyroby. System MES umożliwia śledzenie i analizowanie procesów produkcyjnych w czasie rzeczywistym, dzięki czemu menedżerowie mogą identyfikować obszary, w których można osiągnąć lepsze wyniki i podejmować szybkie decyzje.

Pozwala to na monitorowanie jakości produktów, identyfikowanie problemów i reagowanie na nie w czasie rzeczywistym. Dzięki temu można zminimalizować wady i defekty, co przekłada się na zwiększenie satysfakcji klientów. Dzięki temu można uniknąć marnotrawstwa zasobów i materiałów, poprawić efektywność pracy maszyn i sprzętu oraz zminimalizować czas przestojów. Wszystko to przekłada się na redukcję kosztów produkcji.

System MES umożliwia integrację procesów produkcyjnych z systemami zarządzania, takimi jak ERP (Enterprise Resource Planning), co ułatwia planowanie produkcji wyrobów.

Planowanie a harmonogramowanie produkcji – na czym polegają kluczowe różnice?

Jak systemy APS odpowiadają na współczesne wyzwania rynku?

Aby wykorzystanie algorytmów było efektywne oraz przynosiło gotowe rozwiązania w akceptowalnym czasie, trzeba dysponować odpowiednimi narzędzi automatyzacji. Takimi narzędziami są informatyczne systemy APS (Advanced Planning and Scheduling). Pozwalają one utworzyć silnie zoptymalizowane plany produkcji w bardzo krótkim czasie. System APS pozwala na planowanie operacji dla wielu produktów i stanowisk pracy jednocześnie.

W oparciu o dane z systemu ERP (Enterprise Resource Planning), MES (Manufacturing Execution System) oraz innych źródeł informacji. Dzięki wykorzystaniu zaawansowanych algorytmów matematycznych i modeli symulacyjnych, systemy APS mogą odpowiedzieć na wiele wyzwań rynkowych.

Zaletą systemów APS jest możliwość integracji z innymi systemami informatycznymi w przedsiębiorstwie, co pozwala na automatyzację procesów i zmniejszenie ryzyka wystąpienia błędów ludzkich. Systemy APS pozwalają na automatyczne przetwarzanie danych i generowanie raportów, co znacznie ułatwia pracę przedsiębiorstwu.

Planowanie i harmonogram produkcji automatycznej.

Planowanie produkcji to proces określania, co, jak i kiedy należy wyprodukować, aby sprostać potrzebom rynku. To proces, w którym określa się, jakie produkty będą produkowane, jakie będą miały specyfikacje i ilości, jakie procesy produkcyjne będą wykorzystane oraz jakie zasoby będą potrzebne. Planowanie produkcji pozwala zaplanować proces produkcyjny na przyszłość, biorąc pod uwagę zmienne czynniki, takie jak sezonowość, trendy rynkowe czy dostępność surowców.

Z drugiej strony, harmonogramowanie produkcji to proces określania, kiedy i w jakiej kolejności produkty powinny zostać wykonane na podstawie planu produkcyjnego. Harmonogramowanie produkcji ma na celu zoptymalizowanie wykorzystania zasobów produkcyjnych, takich jak maszyny i pracownicy, w celu maksymalizacji wydajności i minimalizacji czasu przestoju. Harmonogramowanie produkcji może również uwzględniać czynniki takie jak zmiany w zapotrzebowaniu na rynku, opóźnienia w dostawach surowców czy awarie maszyn.

Obydwa te procesy są kluczowe dla skutecznego zarządzania procesem produkcyjnym i zapewnienia, że fabryka działa zgodnie z wymaganiami rynku i osiąga swoje cele założone w cyfrowym planie.