Wysokie bezpieczeństwo ciągłości pracy maszyn i urządzeń zależy od wszystkich elementów w torze zasilania (złącza,...

Sprawdź promocje i rabaty w sklepie OEM24!

Nowoczesne technologie i narzędzia służące do monitorowania jakości w procesach produkcyjnych: omówienie systemów wizyjnych.

Wprowadzenie do monitorowania jakości w procesach. produkcyjnych.

W środowisku biznesowym, jakość jest nieodłącznym elementem sukcesu przedsiębiorstw produkcyjnych. Wysoka jakość produktów i procesów jest nie tylko oczekiwana przez klientów, ale stanowi także fundament efektywności, wydajności i zadowolenia pracowników. W tym kontekście, nowoczesne technologie i narzędzia służące do monitorowania jakości w procesach produkcyjnych stają się niezbędnym elementem dla przedsiębiorstw dążących do doskonałości jakościowej.

W niniejszym wpisie skupimy się na omówieniu trzech kluczowych rozwiązań, które rewolucjonizują monitorowanie jakości w procesach produkcyjnych: systemów wizyjnych, analizy danych oraz monitorowania parametrów jakościowych. Poznamy zasady działania tych technologii, ich zalety oraz sposób, w jaki mogą przyczynić się do doskonalenia jakości produkcji.

Wpływ jakości na sukces przedsiębiorstw produkcyjnych.

Wpływ jakości procesów na sukces przedsiębiorstw produkcyjnych jest niezwykle istotny i wielowymiarowy. Odpowiednia jakość produktów ma bezpośrednie konsekwencje dla reputacji firmy, satysfakcji klientów, efektywności operacyjnej oraz wyników finansowych. Jakość produktów jest jednym z najważniejszych czynników determinujących zadowolenie klientów. Produkty wysokiej jakości są bardziej niezawodne, trwałe i spełniają oczekiwania klientów co przekłada się na ich lojalność, rekomendacje i powtarzalne zamówienia.

Jakość produktów i usług ma bezpośredni wpływ na reputację przedsiębiorstwa. Firmy, które są znane z oferowania wysokiej jakości produktów budują sobie silną pozycję na rynku, zdobywają zaufanie klientów i stwarzają pozytywny wizerunek. Inwestowanie w jakość przekłada się też na redukcję kosztów. Jak? Produkty o niższej jakości często generują reklamacje, zwroty, naprawy i straty związane z niezadowoleniem klientów. Z kolei wysoka jakość minimalizuje te koszty poprzez zmniejszenie defektów, odrzutów i zwiększenie efektywności operacyjnej.

Przedsiębiorstwa oferujące produkty wysokiej jakości mają większe szanse na zdobycie przewagi konkurencyjnej. Klienci coraz bardziej doceniają jakość i są skłonni płacić więcej za produkty, które spełniają ich oczekiwania. Przedsiębiorstwa, które skutecznie koncentrują się na jakości, mogą zdobywać nowe rynki, zwiększać udziały w rynku i pozyskiwać nowych klientów.

Procesy produkcyjne optymalizowane pod kątem jakości prowadzą do zmniejszenia błędów, zmniejszenia czasu cyklu, lepszej kontroli i zapewnienia spójności produktów. To z kolei przyczynia się do wzrostu wydajności, obniżenia kosztów i poprawy ogólnej efektywności.

Wyzwania związane z monitorowaniem jakości.

Zapewnienie odpowiedniej jakości produktów wymaga systematycznego i skutecznego monitorowania różnych czynników i parametrów. Wraz z postępem technologicznym procesy produkcyjne stają się coraz bardziej złożone a wytwarzane produkty często składają się z wielu komponentów, sama produkcja może obejmować wiele etapów i operacji. Monitorowanie jakości w takich warunkach wymaga precyzyjnego określenia, jakie parametry i wskaźniki należy mierzyć oraz jak skutecznie je monitorować.

Nowoczesne procesy produkcyjne generują ogromne ilości danych, które należy zbierać, analizować i interpretować. Wyzwaniem jest efektywne gromadzenie danych z różnych źródeł, ich odpowiednie przetwarzanie oraz wykorzystanie do podejmowania trafnych decyzji dotyczących jakości. Niezbędne jest zastosowanie odpowiednich narzędzi i technologii do skutecznego zarządzania danymi.

W przypadku większych przedsiębiorstw, monitorowanie jakości często wymaga integracji różnych systemów, takich jak systemy wizyjne, sensoryczne, analizy danych itp. Wyzwaniem jest zapewnienie płynnej komunikacji i współpracy między tymi systemami, aby uzyskać pełny obraz jakości i umożliwić szybką reakcję na wszelkie odstępstwa czy problemy.

Szybkie wykrywanie i reagowanie na defekty jest kluczowe, zastosowanie odpowiednich narzędzi i technologii do automatycznego monitorowania jakości w czasie rzeczywistym, umożliwiające wczesne wykrycie ewentualnych odstępstw od ustalonych standardów. Ważne jest również skuteczne powiadamianie personelu o wszelkich problemach jakościowych.

Przedsiębiorstwa produkcyjne często mają zmienną skalę produkcji i różne linie produkcyjne obsługujące różne produkty. Zapewnienie skalowalności i elastyczności systemów monitorowania jakości, aby można je było dostosować do zmieniających się potrzeb i warunków produkcji może okazać się wyzwaniem.

Rola nowoczesnych technologii i narzędzi w doskonaleniu jakości produkcji.

Dzięki dynamicznemu rozwojowi technologicznemu, przedsiębiorstwa mają dostęp do różnorodnych narzędzi i rozwiązań, które umożliwiają skuteczne monitorowanie, analizę i doskonalenie jakości w procesach produkcyjnych.

Cechy czujników wizyjnych: Niezawodność i precyzja.

Jedną z głównych zalet systemów wizyjnych jest ich wszechstronność. Mogą być zastosowane W wielu gałęziach przemysłu i w różnych branżach i procesach produkcyjnych, od przemysłu motoryzacyjnego i elektronicznego po spożywczy i farmaceutyczny.

Typowy czujnik wizyjny bazuje na wbudowanym układzie analizy obrazu. Nie mniej ważny jest również układ wejść i wyjść, optyka oraz odpowiednio dobrane urządzenie oświetlające. Wszystkie te właściwości składają się na skutecznie realizowaną inspekcję wizyjną. Systemy wizyjne są w stanie skanować, analizować i kontrolować różne parametry, takie jak wymiary, kształty, kolory, wzorce, obecność lub brak elementów, identyfikacja kodów kreskowych i wiele innych.

Systemy wizyjne są kluczowe dla utrzymania wysokiej jakości produkcji. Dzięki zastosowaniu zaawansowanych algorytmów i technologii, są one w stanie wykrywać nawet najmniejsze defekty, nierówności, pęknięcia, wady powierzchni czy inne nieprawidłowości, które mogą wpływać na jakość końcowego produktu. Dzięki temu możliwe jest szybkie reagowanie i eliminowanie problemów na wczesnym etapie produkcji, co przekłada się na oszczędność czasu, materiałów i kosztów.

Wraz z postępem technologicznym i rozwojem sztucznej inteligencji, systemy wizyjne stają się coraz bardziej zaawansowane. Oprogramowanie wykorzystywane w tych systemach umożliwia analizę danych, uczenie maszynowe i sztuczną inteligencję, co przekłada się na jeszcze większe możliwości i skuteczność w monitorowaniu jakości produkcji. Dzięki temu systemy wizyjne stają się nie tylko narzędziem do kontroli, ale również narzędziem do optymalizacji procesów produkcyjnych i doskonalenia jakości.

Zasada działania systemów wizyjnych opiera się na wykorzystaniu zaawansowanych technik przetwarzania obrazu do automatycznego analizowania obrazów w celu identyfikacji i oceny różnych cech i parametrów jakościowych. W literaturze można spotkać się z podejściem, które sugeruje zastosowanie reguły „trzech sigm”. Termin ten oznacza odrzucenie wszystkich obserwacji, które są oddalone od średniej o więcej niż trzy odchylenia standardowe. Należy jednak pamiętać, że takie podejście jest uzasadnione tylko w przypadku normalnego rozkładu prawdopodobieństwa. Takiego, w przypadku którego rzeczywiście 99,7% obserwacji znajduje się w przedziale: średnia +/- trzy odchylenia standardowe.

System wizyjny korzysta z odpowiednich kamer i czujników, które rejestrują obraz przedmiotów lub sceny. Kamery mogą być umieszczone w strategicznych punktach na linii produkcyjnej lub w specjalnych stanowiskach inspekcyjnych. Akwizycja obrazu może obejmować zarówno statyczne zdjęcia, jak i sekwencje wideo.

Zarejestrowany obraz jest poddawany procesowi przetwarzania, który ma na celu ekstrakcję istotnych informacji i cech jakościowych. Wykorzystuje się zaawansowane algorytmy komputerowe, które analizują obraz pod kątem kształtów, tekstur, kolorów, odcieni, kontrastów itp. W ramach przetwarzania obrazu można wykonywać operacje takie jak filtracja, segmentacja, detekcja krawędzi, wykrywanie wzorców itp.

Analiza zebranych danych.

Dzięki nowoczesnym technologiom i narzędziom analizy danych możliwe jest gromadzenie, przetwarzanie, przygotowanie danych oraz wykorzystywanie ogromnych ilości informacji w celu uzyskania cennych wskazówek i wniosków dotyczących jakości produkcji.

Na podstawie analizy obrazu system wizyjny jest w stanie wykrywać defekty, takie jak pęknięcia, zadrapania, niespójności kolorów, niedopasowania itp. Oprócz wykrywania defektów, system może również oceniać różne parametry jakościowe, takie jak wymiary, kształty, czystość, kompletność itp. Ocena jakości może odbywać się na podstawie porównania z wcześniej zdefiniowanymi standardami jakościowymi.

Niezależnie jednak od skali naszego przedsiębiorstwa, struktury działu analitycznego i jakości danych, każdą analizę danych należy rozpocząć od przygotowania zbioru do przeprowadzenia analizy i jego wizualizacji.

Jeśli zostanie wykryty defekt lub odchylenie od ustalonych standardów, system może podjąć odpowiednie działania, takie jak odrzut wadliwych produktów, wydanie alarmu, automatyczne korekty lub powiadomienie personelu. Kontrola jakości odbywa się w czasie rzeczywistym, umożliwiając szybką reakcję na wszelkie nieprawidłowości.

Systemy wizyjne mogą być również wyposażone w funkcje takie jak odczytywanie kodów kreskowych, rozpoznawanie tekstu, identyfikacja obiektów itp., co dodatkowo zwiększa ich wszechstronność i użyteczność w procesach produkcyjnych.

Oto kilka metod i narzędzi analizy danych wykorzystywanych w procesach produkcyjnych:

-

Analiza dużych zbiorów danych (Big Data) pozwala na wykrywanie ukrytych wzorców, tendencji i zależności w danych produkcyjnych. Wykorzystuje się zaawansowane techniki takie jak machine learning, data mining i analiza predykcyjna, aby generować prognozy, modele predykcyjne i optymalizować procesy produkcyjne.

-

Statystyczna kontrola procesu (SPC):

SPC to metoda statystyczna, która pozwala na monitorowanie i kontrolowanie procesów produkcyjnych. Wykorzystuje narzędzia takie jak wykresy kontrolne, analiza rozkładu, analiza przyczynowo-skutkowa i inne techniki statystyczne, aby identyfikować odchylenia od normy, wykrywać przyczyny wariacji i podejmować działania korygujące.

-

Analiza wydajności urządzeń (OEE):

OEE (Overall Equipment Effectiveness) to wskaźnik mierzący wydajność urządzeń produkcyjnych. Wykorzystuje się go do oceny efektywności maszyn, linii produkcyjnych i całych zakładów. OEE łączy informacje dotyczące dostępności, wydajności i jakości, umożliwiając identyfikację obszarów wymagających ulepszeń i optymalizacji.

-

Analiza przyczyn i skutków (Fishbone Diagram):

Diagram przyczynowo-skutkowy, znany również jako diagram Ishikawy lub diagram ryby, jest narzędziem do identyfikowania i wizualizacji potencjalnych przyczyn problemów jakościowych w procesach produkcyjnych. Pozwala na kategoryzację i analizę różnych czynników, takich jak ludzie, maszyny, materiały, metody, środowisko i zarządzanie, w celu zrozumienia głównych przyczyn defektów i podejmowania odpowiednich działań.

-

Analiza przepływu wartości (VSM):

VSM (Value Stream Mapping) jest techniką służącą do badania i optymalizacji przepływu materiałów i informacji w procesach produkcyjnych. Polega na tworzeniu wizualnej mapy obecnych i docelowych stanów przepływu, identyfikowaniu marnotrawstwa, ograniczeń i nieefektywności oraz projektowaniu zmian mających na celu usprawnienie procesu.

Wizualizacja danych wykorzystuje formy graficzne jak wykresy i tabele. Tabele są przydatne dla użytkownika, który może wyszukiwać konkretne rekordy, podczas gdy wykresy (np. Wykresy słupkowe lub liniowe) dają spojrzenie ilościowych na zbiór analizowanych danych. Poszczególne wizualizacje zawierają odwołania do diagramów SVG (Scalable Vector Graphics), które można wyświetlać na panelach kontrolnych.

Nowoczesne technologie i narzędzia dla monitorowania jakości w procesach produkcyjnych.

Dzięki wykorzystaniu zaawansowanych narzędzi i systemów, możliwe jest zautomatyzowanie i usprawnienie różnych etapów produkcji. Wprowadzenie nowoczesnych technologii do procesów produkcyjnych przyczynia się do dynamicznego rozwoju przedsiębiorstw i umożliwia osiąganie nowych poziomów jakości, efektywności i konkurencyjności.

Tradycyjne metody produkcji i zarządzania coraz częściej ustępują miejsca innowacyjnym rozwiązaniom, które wykorzystują zaawansowane narzędzia i systemy. Integracja tych technologii w procesy produkcyjne staje się nie tylko koniecznością, ale również szansą na zwiększenie potencjału produkcyjnego i optymalizację działalności przedsiębiorstwa.

Wykorzystanie robotów, systemów sterowania oraz automatyki przemysłowej w oparciu o system wizyjny i sztuczną inteligencję umożliwia automatyzację wielu operacji w procesach produkcyjnych.

Wykorzystanie robotów i systemów sterowania w automatyce przemysłowej to jedna z najważniejszych i dynamicznie rozwijających się dziedzin w obszarze produkcji przemysłowej. Zaawansowane technologie automatyzacji skutecznie przyczyniają się do zwiększenia wydajności, precyzji, elastyczności i bezpieczeństwa procesów produkcyjnych.

Roboty przemysłowe już dziś stanowią integralną część automatyki przemysłowej. Mogą być programowane do wykonywania różnych czynności, takich jak montaż, pakowanie, transport, spawanie, malowanie i wiele innych. Dzięki swojej wysokiej precyzji, szybkości i powtarzalności, roboty przemysłowe przyczyniają się do zwiększenia wydajności produkcji oraz eliminacji błędów i wad wynikających z czynnika ludzkiego. Ten temat postaramy się zgłębić w osobnym artykule.

Systemy sterowania wykorzystywane w automatyce przemysłowej odpowiadają za kontrolę i zarządzanie procesami produkcyjnymi. Wykorzystują różne techniki sterowania, takie jak sterowanie PLC (Programmable Logic Controller), sterowanie CNC (Computer Numerical Control) czy sterowanie PID (Proporcjonalny-Integracyjny-Derivative). Zastosowanie systemów sterowania umożliwiają monitorowanie i regulację parametrów jakości produkcji.

Internet Rzeczy (IoT): Wpływ na monitorowanie jakości produkcji.

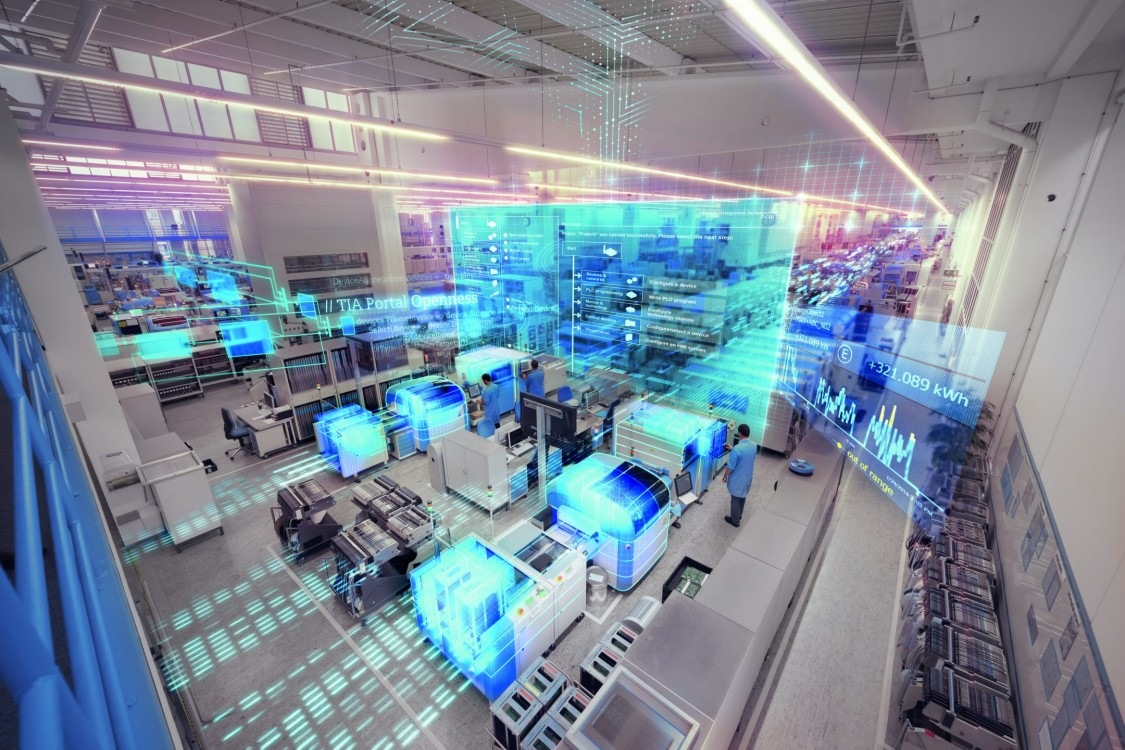

Internet Rzeczy (IoT) umożliwia połączenie urządzeń, maszyn, czujników i systemów w jedną sieć, dzięki czemu można monitorować, analizować i kontrolować procesy produkcyjne w czasie rzeczywistym. Ma to znaczący wpływ na monitorowanie jakości produkcji, przyczyniając się do doskonalenia procesów, identyfikacji problemów oraz optymalizacji efektywności produkcyjnej.

Poprzez połączenie urządzeń, maszyn i czujników w jedną sieć, IoT umożliwia zdalne monitorowanie i gromadzenie danych w czasie rzeczywistym, co pozwala na szybką analizę i reakcję na ewentualne odchylenia od normy. Dzięki sieci połączonych urządzeń i maszyn, informacje na temat jakości można gromadzić i analizować od momentu rozpoczęcia produkcji aż do zakończenia.

Jednym z kluczowych aspektów monitorowania jakości przy wykorzystaniu IoT jest zdolność do gromadzenia i analizy dużej ilości danych z różnych źródeł. Czujniki umieszczone na maszynach, urządzeniach i w różnych punktach procesu produkcyjnego zbierają informacje na temat parametrów. Te dane są przekazywane do chmury lub lokalnego systemu, gdzie są analizowane za pomocą zaawansowanych algorytmów.

Dzięki wykorzystaniu IoT możliwe jest monitorowanie i kontrola jakości na bieżąco. Dane zebrane przez czujniki są przesyłane w czasie rzeczywistym do systemów analitycznych, które analizują je pod kątem ustalonych kryteriów jakościowych. W przypadku wykrycia odchylenia od normy, systemy IoT mogą automatycznie wysłać powiadomienie lub uruchomić działania korygujące, minimalizując czas przestoju i zapobiegając potencjalnym defektom.

Analiza danych i sztuczna inteligencja:

Sztuczna inteligencja (SI) odgrywa kluczową rolę w analizie danych procesu produkcyjnego, umożliwiając wydobycie wartościowych informacji, identyfikację wzorców i trendów oraz podejmowanie inteligentnych decyzji w celu optymalizacji produkcji i poprawy jakości.

W ramach analizy danych procesu produkcyjnego, sztuczna inteligencja wykorzystuje różnorodne techniki, w tym uczenie maszynowe, głębokie uczenie, sieci neuronowe i algorytmy genetyczne. Gromadzone dane produkcyjne, takie jak pomiary parametrów technicznych, dane sensoryczne, wyniki testów jakościowych, są przetwarzane i analizowane w celu ekstrakcji wartościowych informacji.

Uczenie maszynowe jest szczególnie przydatne w analizie danych procesu produkcyjnego. Algorytmy uczenia maszynowego mogą nauczyć się rozpoznawać wzorce i zależności w danych produkcyjnych, a następnie wykorzystać tę wiedzę do podejmowania predykcyjnych lub optymalizacyjnych decyzji. Przykładowo, na podstawie wcześniejszych danych produkcyjnych i wyników jakości, system oparty na sztucznej inteligencji może przewidywać, czy dany produkt spełni określone kryteria jakościowe na podstawie aktualnych parametrów procesu.

Głębokie uczenie, będące poddziedziną uczenia maszynowego, umożliwia analizę danych w bardziej zaawansowany sposób. Dzięki sieciom neuronowym, systemy oparte na głębokim uczeniu mogą automatycznie wykrywać złożone wzorce i struktury w danych procesu produkcyjnego. To pozwala na bardziej precyzyjną analizę i identyfikację potencjalnych problemów jakościowych, które mogą być trudne do wykrycia za pomocą tradycyjnych metod analitycznych.

Algorytmy genetyczne są kolejnym narzędziem SI stosowanym w analizie danych procesu produkcyjnego. Algorytmy te są inspirowane procesami ewolucyjnymi w naturze i mogą być wykorzystywane do optymalizacji parametrów procesu w celu poprawy jakości produkcji. Poprzez iteracyjną selekcję, krzyżowanie i mutację, algorytmy genetyczne mogą znajdować optymalne kombinacje parametrów procesu, które prowadzą do minimalizacji błędów, maksymalizacji wydajności i optymalizacji kosztów.

Integracja systemów sztucznej inteligencji i analizy danych z systemami automatyki i sterowania.

Integracja narzędzi jak IoT, roboty przemysłowe czy wykorzystanie sztucznej inteligencji z jej technologiami pozwala na dynamiczne reagowanie na zmiany w procesie produkcyjnym i automatyczne dostosowywanie parametrów sterowania w czasie rzeczywistym. Integracja systemów wizyjnych z systemami MES i układami automatyki przemysłowej wspiera procesy zarządzania jakością w przedsiębiorstwach i kontroli jakości ciągła weryfikacja produktów na liniach produkcyjnych.

Przy integracji tych systemów, istotne jest zapewnienie płynnej komunikacji i wymiany danych między nimi. Dane produkcyjne, takie jak pomiary parametrów technicznych, wyniki testów jakościowych czy informacje o stanie maszyn, są gromadzone i przekazywane do systemów analizy danych i sztucznej inteligencji. Na ich podstawie są tworzone modele predykcyjne, które mogą dostarczać informacje zwrotne do systemów automatyki i sterowania.

Systemy automatyki i sterowania wykorzystują te modele predykcyjne oraz informacje zwrotne z systemów analizy danych i sztucznej inteligencji w celu dynamicznego regulowania parametrów procesu. Na podstawie zebranych danych i prognoz, systemy automatyki mogą dostosowywać parametry sterowania, takie jak prędkość, ciśnienie, temperatura czy ilość surowców, aby zoptymalizować wydajność i jakość produkcji. Może to być realizowane poprzez programowalne sterowniki PLC (Programmable Logic Controller), układy SCADA (Supervisory Control and Data Acquisition) czy systemy MES (Manufacturing Execution System).

Integracja systemów automatyki i sterowania z systemami sztucznej inteligencji i analizy danych umożliwia także automatyczne wykrywanie anomalii i defektów w procesie produkcyjnym. Na podstawie danych zbieranych z czujników i analizy danych, systemy sztucznej inteligencji mogą identyfikować nieprawidłowości, które mogą prowadzić do wadliwych produktów lub awarii maszyn. Informacje o tych anomalii są przekazywane do systemów automatyki, które mogą podjąć odpowiednie działania naprawcze lub alarmować personel odpowiedzialny za utrzymanie ruchu.

Integracja systemów automatyki, sterowania, analizy danych i sztucznej inteligencji tworzy zintegrowane i inteligentne środowisko produkcyjne. Dzięki temu możliwe jest osiągnięcie lepszej kontroli nad procesem produkcyjnym, minimalizacja błędów, optymalizacja wydajności i poprawa jakości produktów. Dodatkowo, ta integracja umożliwia zdalne monitorowanie i zarządzanie procesem produkcyjnym, co przyczynia się do zwiększenia efektywności i elastyczności produkcji.