Wysokie bezpieczeństwo ciągłości pracy maszyn i urządzeń zależy od wszystkich elementów w torze zasilania (złącza,...

Sprawdź promocje i rabaty w sklepie OEM24!

Wprowadzenie do podstaw automatyki przemysłowej: Czym jest i dlaczego jest istotna?

Co to jest automatyka przemysłowa i dlaczego jest ważna w przemyśle?

Automatyka przemysłowa to dziedzina inżynierii zajmująca się sterowaniem i regulacją procesów technologicznych za pomocą urządzeń automatycznych. Jej głównym celem jest zautomatyzowanie procesów produkcyjnych, co przekłada się na zwiększenie efektywności, poprawę jakości, kontroli jakości oraz w długim okresie - redukcję kosztów produkcji. Automatyzacja pozwala na precyzyjne kontrolowanie parametrów pracy maszyn i urządzeń, co minimalizuje ryzyko błędów ludzkich oraz zapewnia ciągłość procesów.

W przemyśle, gdzie czas, precyzja i powtarzalność są kluczowe, automatyka odgrywa niezwykle istotną rolę, umożliwiając osiągnięcie wyższego poziomu efektywności i konkurencyjności na coraz dynamiczniejszym rynku.

Podstawy automatyki przemysłowej: Co musisz wiedzieć?

Automatyka przemysłowa obejmuje szeroki zakres działań, począwszy od podstawowych zagadnień związanych z teorią sterowania i regulacji, aż po zaawansowane technologie wykorzystywane w procesach przemysłowych. Jednym z kluczowych elementów automatyki jest programowanie sterowników PLC (Programmable Logic Controller), które umożliwia kontrolę nad urządzeniami i maszynami w sposób programowy. Dzięki temu można precyzyjnie zarządzać różnorodnymi procesami przemysłowymi, takimi jak produkcja, montaż czy pakowanie.

W ramach zakresu automatyki istotną rolę odgrywa także identyfikacja obiektów, czyli zdolność systemów automatycznych do rozpoznawania i lokalizowania elementów w otoczeniu. Wykorzystuje się do tego różnorodne technologie, takie jak kamery wizyjne czy systemy RFID, co pozwala na skuteczną automatyzację wielu zadań, np. w systemach magazynowych czy linii produkcyjnych.

Zrozumienie technologii RFID w automatyce RFID to technologia, która bardzo często jest wykorzystywana w przemyśle w celu przesyłania informacji branżowych. Jest to system, który pozwala na identyfikację obiektów i procesów za pomocą fal radiowych. Zrozumienie tego, jak działa ta technologia, jest kluczowe dla kogoś, kto chce rozwijać swoje umiejętności w automatyce.

Zanim jednak rozwiązania te zostaną wprowadzone do użytku, należy poznać podstawy automatyki, bez których zrozumienie funkcjonowania poszczególnych urządzeń i systemów byłoby niemożliwe.

Efektywna automatyka ma istotny wpływ na koszty produkcji.

Poprzez optymalizację procesów, eliminację błędów oraz minimalizację czasu przestoju maszyn można zmniejszyć wydatki związane z produkcją, co przekłada się na zwiększenie rentowności przedsiębiorstwa. Dlatego też, inwestycje w rozwój automatyki stają się coraz bardziej opłacalne dla firm działających w przemyśle, pozwalając im utrzymać konkurencyjność na rynku.

Kluczowe Komponenty Systemów Automatyki Przemysłowej.

Podstawy automatyki - dla początkujących:

Systemy automatyki przemysłowej składają się z kilku kluczowych komponentów, które współpracują ze sobą w celu sterowania i monitorowania procesów produkcyjnych, zmniejszenia przestojów i zwiększenia bezpieczeństwa. Oto najważniejsze z nich:

-

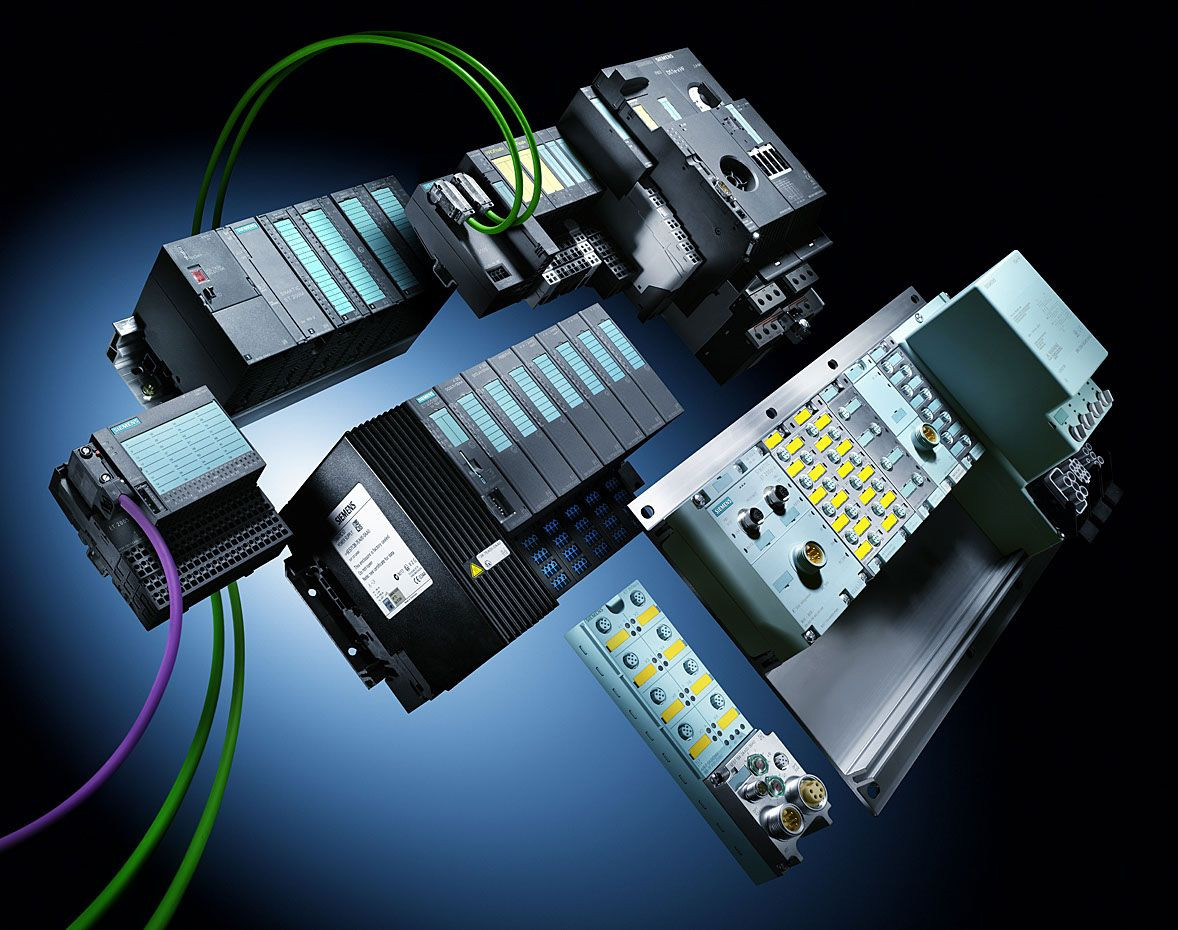

Sterowniki PLC (Programmable Logic Controllers): Sterowniki PLC są centralnymi elementami systemów automatyki przemysłowej. Odpowiadają za przetwarzanie sygnałów wejściowych, wykonywanie programu użytkownika i sterowanie urządzeniami wyjściowymi, takimi jak silniki, zawory czy czujniki.

-

Urządzenia wejściowe: Są to czujniki i sensory, które monitorują stan procesu produkcyjnego poprzez zbieranie danych, takich jak temperatura, ciśnienie, położenie czy obecność. Przekazują one te informacje do sterowników PLC w celu dalszego przetwarzania.

-

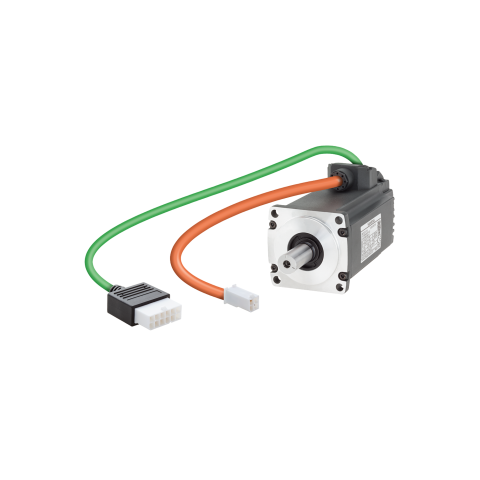

Urządzenia wyjściowe: Są to elementy, które wykonują działania kontrolne w procesie produkcyjnym na podstawie sygnałów otrzymywanych od sterowników PLC. Mogą to być np. silniki, zawory, pompy czy systemy oświetlenia.

-

Interfejsy operatora (HMI - Human Machine Interface): HMI są interfejsami użytkownika, które umożliwiają personelowi obsługi monitorowanie i kontrolowanie procesów produkcyjnych. Zapewniają one wygodny sposób wyświetlania danych produkcyjnych, alarmów oraz interakcji z systemem.

-

Sensoryka przemysłowa: Obejmuje różnorodne typy czujników i sensorów, takie jak czujniki zbliżeniowe, czujniki temperatury, czujniki obrotu czy kamery wizyjne. Wykorzystywane są do monitorowania różnych parametrów i warunków pracy maszyn oraz procesów produkcyjnych.

-

Aktuatory: Są to urządzenia wykonawcze, które reagują na sygnały sterujące i wykonują odpowiednie działania w procesie produkcyjnym. Mogą to być np. wyłącznik silnikowy, silniki elektryczne, zawory pneumatyczne czy elektrozawory.

-

Komunikacja sieciowa: Zapewnia połączenie między różnymi komponentami systemu automatyki przemysłowej, umożliwiając wymianę danych i sterowanie urządzeniami zdalnymi. Wykorzystuje się różne protokoły komunikacyjne, takie jak Modbus TCP/IP, Ethernet/IP czy Profibus.

-

Oprogramowanie programowania i konfiguracji: To narzędzia służące do tworzenia, programowania i konfigurowania sterowników PLC oraz interfejsów operatora. Obejmuje środowiska programistyczne, jak również oprogramowanie do konfiguracji sieci i komunikacji.

Wszystkie te komponenty współpracują ze sobą w ramach systemu automatyki przemysłowej, aby zapewnić efektywne sterowanie i monitorowanie procesów produkcyjnych oraz zwiększyć efektywność, niezawodność i bezpieczeństwo operacji przemysłowych.

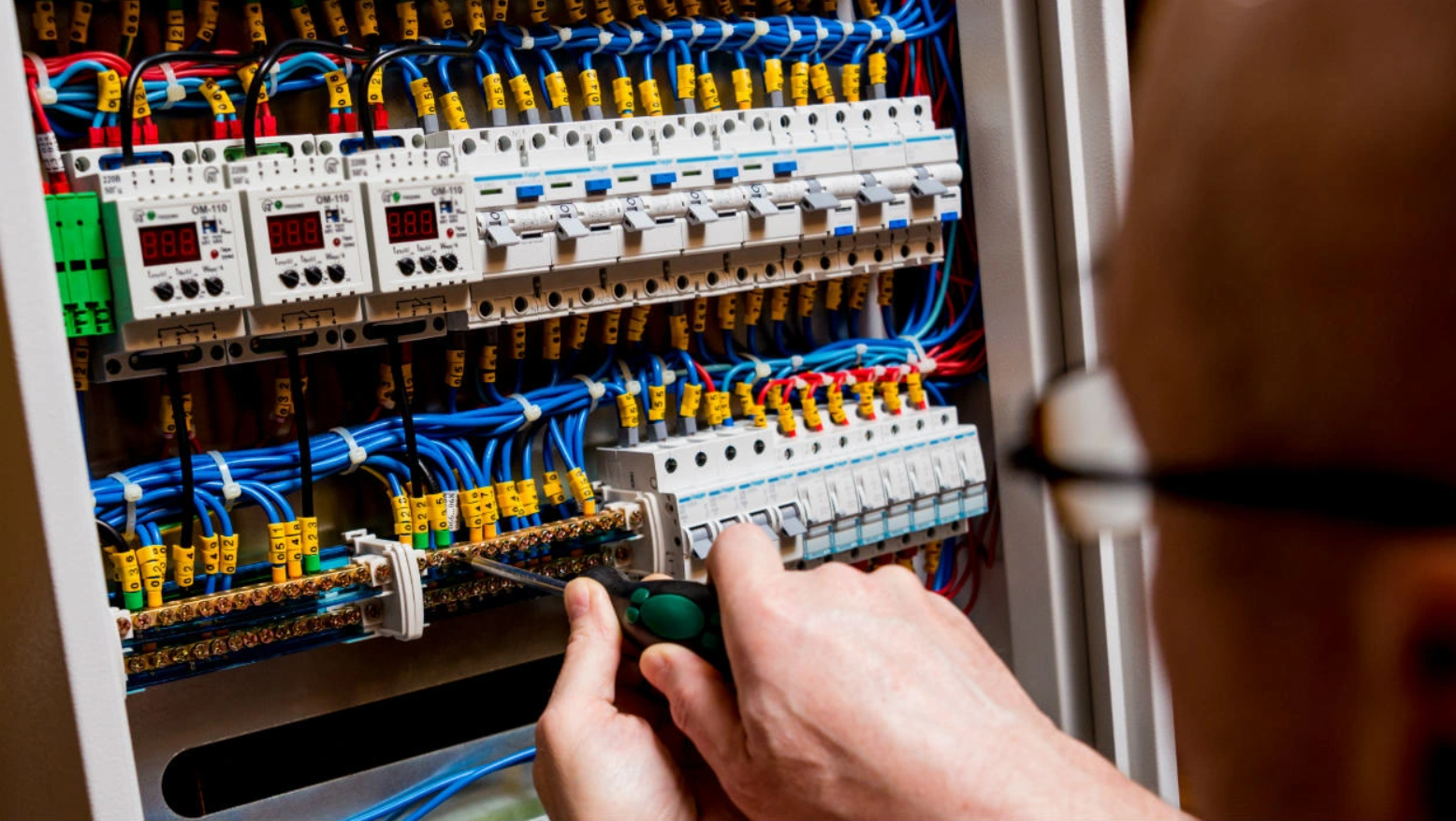

Dobrze jest rozumieć technikę cyfrową czy budowanie modeli matematycznych, ale jak zbudowana jest szafa sterownicza, jak działają poszczególne urządzenia w układach sterowania i jakie są zależności pomiędzy nimi? Szafa sterownicza jest integralną częścią każdego układu automatyki, znajdziesz w jej wnętrzu elementy z powyższego akapitu. Znasz już podstawowe urządzenia spotykane w szafach sterowniczych.

Zrozumienie podstaw automatyki przemysłowej.

Zrozumienie podstaw automatyki przemysłowej jest kluczowe dla efektywnego funkcjonowania w dzisiejszym środowisku przemysłowym, które coraz bardziej polega na automatyzacji i technologicznych innowacjach. Podstawy automatyki przemysłowej obejmują zarówno teoretyczne zasady sterowania i regulacji, jak i praktyczne umiejętności związane z programowaniem sterowników PLC (Programmable Logic Controller) czy korzystaniem z zaawansowanych technologii sensingowych.

Wiedza na temat podstaw zakresu automatyki przemysłowej umożliwia zrozumienie zasad działania systemów automatycznych oraz sposobów ich integracji z różnorodnymi procesami produkcyjnymi. Pozwala to na identyfikację obszarów, w których automatyzacja może przynieść największe korzyści, takie jak zwiększenie wydajności, poprawa jakości produktów czy redukcja kosztów produkcji.

Ponadto, zrozumienie podstaw automatyki przemysłowej jest niezbędne dla skutecznego projektowania, wdrażania i utrzymania systemów automatyki w zakładach przemysłowych. Daje to również podstawy do ciągłego doskonalenia i adaptacji do zmieniających się potrzeb i wyzwań przemysłowych, co staje się coraz bardziej istotne w erze cyfrowej transformacji przemysłu. W rezultacie, posiadanie solidnej wiedzy na temat podstaw automatyki przemysłowej stanowi fundament dla sukcesu w dzisiejszym dynamicznym środowisku przemysłowym.

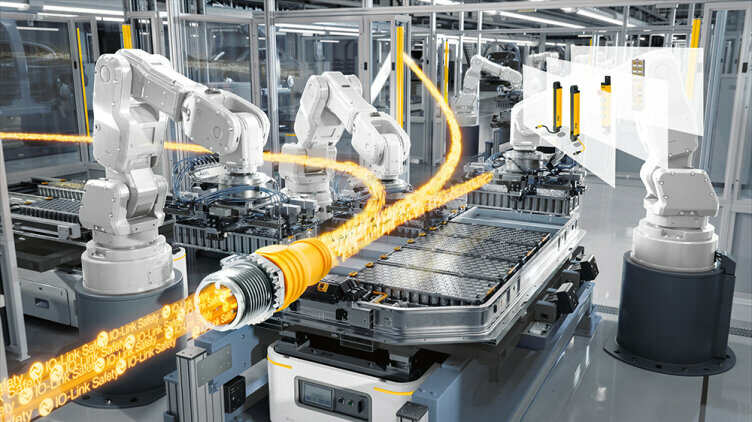

IO-Link: Standard komunikacyjny dla inteligentnej automatyki przemysłowej

IO-Link to standard komunikacyjny stosowany w przemyśle, który umożliwia cyfrową komunikację między urządzeniami peryferyjnymi a systemami sterowania, takimi jak PLC czy systemy SCADA. Główne cechy tego standardu obejmują możliwość cyfrowej komunikacji, inteligentne urządzenia przekazujące dodatkowe informacje diagnostyczne, zdalną konfigurację i parametryzację, dwukierunkową komunikację oraz zwiększoną elastyczność procesów produkcyjnych. Dzięki standaryzacji i interoperacyjności, IO-Link umożliwia integrację urządzeń różnych producentów, co przyczynia się do efektywnego i inteligentnego zarządzania urządzeniami peryferyjnymi w przemyśle.

Automatyka przemysłowa w kontekście przemysłu 4.0

Automatyka w kontekście przemysłu 4.0 to paradygmat, który rewolucjonizuje tradycyjne podejście do produkcji poprzez integrację zaawansowanych technologii cyfrowych z procesami przemysłowymi. Jest to koncepcja oparta na wykorzystaniu inteligentnych systemów, big data, sztuczna inteligencja oraz Internetu rzeczy (IoT) do stworzenia inteligentnych fabryk, zdolnych do samodzielnego monitorowania, analizowania i optymalizowania procesów produkcyjnych.

W kontekście przemysłu 4.0, automatyka odgrywa kluczową rolę poprzez umożliwienie automatycznego zbierania i przetwarzania danych z różnych urządzeń i maszyn, co pozwala na szybką reakcję na zmienne warunki produkcyjne oraz optymalizację efektywności. Dzięki temu możliwe jest wprowadzenie elastycznych linii produkcyjnych, zdolnych do szybkiej adaptacji do zmieniających się potrzeb rynku.

Ponadto, w kontekście przemysłu 4.0, automatyka staje się narzędziem do tworzenia tzw. "inteligentnych produktów", które mogą komunikować się ze sobą oraz z systemami produkcyjnymi, zbierając i przekazując istotne informacje o swoim stanie i użytkowaniu. Dzięki temu możliwe jest wprowadzenie innowacyjnych modeli biznesowych opartych na usługach i personalizacji produktów.

Przemysł 4.0 niesie ze sobą nowe wyzwania w obszarze automatyzacji i przez najbliższe lata trend ten będzie ukierunkowywał rozwój całej branży.

W skrócie, automatyka w kontekście przemysłu 4.0 stanowi fundament nowej ery produkcji, gdzie cyfrowa transformacja pozwala na stworzenie bardziej efektywnych, elastycznych i zintegrowanych systemów produkcyjnych, zapewniających przedsiębiorstwom konkurencyjność na globalnym rynku.

Od czujników do układów: Jak poruszać się w automatyce?

W dzisiejszej erze automatyzacji, od czujników do układów, poruszanie się w obszarze zakresu automatyki przemysłowej jest kluczowe dla efektywnego zarządzania procesami produkcyjnymi. Rozpoczynając od podstawy automatyki - czujników, które pełnią rolę "oczu" systemu, zbierając informacje o stanie środowiska i parametrach procesu, przechodzimy do sterowników PLC (Programmable Logic Controllers), które działają jako "mózg" systemu, przetwarzając te dane i podejmując odpowiednie decyzje sterujące.

Sterowniki PLC komunikują się z różnymi urządzeniami wykonawczymi, takimi jak silniki, zawory czy układy pneumatyczne, które wykonują konkretne zadania na podstawie otrzymanych instrukcji. Interfejsy operatorskie, takie jak panele operatorskie (HMI - Human Machine Interface) oraz systemy SCADA (Supervisory Control and Data Acquisition), umożliwiają operatorom monitorowanie, kontrolę i interakcję z systemem, zapewniając wygodny i intuicyjny sposób zarządzania procesami produkcyjnymi.

Systemy SCADA: Nadzór i kontrola w przemyśle

Systemy SCADA umożliwiają zdalne monitorowanie oraz zarządzanie procesami produkcyjnymi. Zapewniają dostęp do danych z różnych urządzeń i procesów, umożliwiając efektywne zarządzanie produkcją.

Komunikacyjne sieci przemysłowe stanowią kluczowy element infrastruktury, umożliwiając szybką i niezawodną wymianę danych między różnymi komponentami systemu. Poruszanie się w obszarze automatyki przemysłowej wymaga zrozumienia działania każdego z tych komponentów oraz umiejętności ich integracji, aby zapewnić niezawodność, wydajność i bezpieczeństwo w procesach produkcyjnych.

Oprócz wiedzy na temat identyfikacji obiektów, ważne jest również zrozumienie, jak działają różne rodzaje urządzeń.

Podstawy pomiarów w automatyce przemysłowej.

Podstawy pomiarów w automatyce przemysłowej obejmują zrozumienie różnych rodzajów pomiarów, ich zastosowań oraz metodologii pomiarowych. Kluczowe aspekty obejmują:

Rodzaje pomiarów: Zrozumienie różnych rodzajów pomiarów, takich jak pomiar temperatury, ciśnienia, przepływu, poziomu cieczy, prędkości, pozycji, czy wilgotności. Każdy rodzaj pomiaru ma swoje unikalne cechy i zastosowania w różnych branżach i procesach przemysłowych.

Czujniki i sensory: Poznanie różnych typów czujników i sensorów używanych do pomiarów w automatyce przemysłowej, takich jak termometry, manometry, czujniki przepływu, czujniki poziomu cieczy, enkodery, czy czujniki wilgotności. Zrozumienie zasad działania każdego z tych czujników i ich odpowiednich zastosowań.

Technologie pomiarowe: Znajomość różnych technologii pomiarowych, takich jak pomiar analogowy i cyfrowy, technologie bezdotykowe (np. ultradźwiękowe, optyczne), oraz technologie komunikacyjne stosowane w przemyśle (np. Modbus, Profibus, Ethernet).

Kalibracja i dokładność: Rozumienie procesu kalibracji czujników i sensorów oraz znaczenia dokładności pomiarów w kontekście automatyki przemysłowej. Zapewnienie odpowiedniej dokładności pomiarów jest kluczowe dla zapewnienia niezawodności i precyzji procesów produkcyjnych.

Interfejsy i protokoły komunikacyjne: Znajomość różnych interfejsów i protokołów komunikacyjnych stosowanych do przesyłania danych pomiarowych do sterowników PLC lub systemów SCADA. Wiedza na temat sposobów integracji czujników z systemami automatyki przemysłowej.

Analiza danych i diagnostyka: Umiejętność analizy danych pomiarowych w celu monitorowania stanu procesów, wykrywania anomalii i diagnostyki awarii. Wykorzystanie danych pomiarowych do podejmowania decyzji i optymalizacji procesów produkcyjnych.

Opanowanie tych podstawowych koncepcji pomiarów w automatyce przemysłowej jest kluczowe dla skutecznego projektowania, konfigurowania i utrzymania systemów automatyzacji, co przyczynia się do poprawy wydajności, niezawodności i bezpieczeństwa w przemyśle.

Podstawy pomiarów w automatyce przemysłowej stanowią fundament dla skutecznego monitorowania, sterowania i optymalizacji procesów produkcyjnych. Zrozumienie różnych rodzajów pomiarów, takich jak temperatura, ciśnienie, przepływ, czy poziom cieczy, oraz ich zastosowań jest kluczowe dla projektowania systemów automatyzacji. Czujniki i sensory pełnią rolę "oczu" systemu, zbierając dane z otoczenia, które są następnie przekazywane do sterowników PLC lub systemów SCADA.

Technologie pomiarowe, takie jak analogowe i cyfrowe pomiary, kalibracja czujników oraz różnorodność interfejsów i protokołów komunikacyjnych, są niezbędne do skutecznej integracji pomiarów z systemami automatyki. Analiza danych pomiarowych umożliwia monitorowanie stanu procesów, wykrywanie problemów i podejmowanie odpowiednich działań w celu optymalizacji działania systemu. Dzięki solidnemu zrozumieniu podstaw pomiarów, inżynierowie i technicy są w stanie skutecznie projektować, konfigurować i utrzymywać systemy automatyzacji, co przyczynia się do poprawy wydajności, niezawodności i efektywności w przemyśle.

Czym są czujniki i układy w automatyce?

Czujniki i układy w automatyce to kluczowe komponenty używane do monitorowania, pomiaru i sterowania różnymi parametrami w procesach przemysłowych.

W tym akapicie omawiamy technologie czujników, które mogą zostać wykorzystane do identyfikacji obiektów. Oto krótkie omówienie każdego z tych komponentów.

-

Czujniki: Czujniki są urządzeniami używanymi do wykrywania określonych zjawisk lub zmian w otoczeniu i przekształcania ich na sygnały elektryczne lub inne formy wyjściowe. Czujniki mogą być wykorzystywane do pomiaru różnych parametrów, takich jak temperatura, ciśnienie, poziom cieczy, prędkość, pozycja, wilgotność, czy obecność obiektów. Istnieje wiele rodzajów czujników, takich jak termometry, manometry, czujniki fotoelektryczne, ultradźwiękowe, czy indukcyjne, z których każdy ma swoje unikalne zastosowania w różnych branżach i aplikacjach.

-

Układy: Układy w automatyce to zbiory komponentów elektronicznych, takich jak sterowniki PLC (Programmable Logic Controllers), przekaźniki, moduły wejść/wyjść (I/O), oraz różnego rodzaju elementy wykonawcze, takie jak silniki, zawory, czy układy pneumatyczne. Układy te są używane do przetwarzania danych otrzymywanych z czujników, podejmowania decyzji sterujących oraz sterowania różnymi procesami i urządzeniami w zakładach produkcyjnych. Sterowniki PLC są centralnymi jednostkami kontrolującymi w automatyce przemysłowej, które otrzymują dane z czujników, wykonują odpowiednie obliczenia i logikę sterowania, a następnie wysyłają sygnały sterujące do elementów wykonawczych, aby zrealizować określone zadania.

Czujniki i układy w automatyce są niezbędne do zapewnienia niezawodnego, precyzyjnego i efektywnego funkcjonowania procesów produkcyjnych. Współpracują one ze sobą, tworząc kompleksowe systemy, które umożliwiają monitorowanie, kontrolę i optymalizację różnych aspektów w przemyśle.

Czujniki a sterowniki: Jak działa przemysłowa automatyka?

W przemyśle, działanie systemów automatyki opiera się na bliskiej współpracy między czujnikami a sterownikami. Czujniki pełnią kluczową rolę w zbieraniu danych dotyczących stanu i parametrów procesów przemysłowych, takich jak temperatura, ciśnienie, poziom cieczy czy obecność obiektów. Zebrane informacje są przekazywane do sterowników, które są centralnymi jednostkami kontrolującymi w systemach automatyki. Sterowniki PLC (Programmable Logic Controllers) lub inne rodzaje sterowników przetwarzają te dane, stosując zaprogramowane algorytmy, logikę i instrukcje sterujące, aby podejmować odpowiednie decyzje i sterować różnymi urządzeniami wykonawczymi, takimi jak silniki, zawory czy układy pneumatyczne. Dzięki tej dynamicznej interakcji między czujnikami a sterownikami, systemy automatyki są w stanie monitorować, kontrolować i optymalizować procesy produkcyjne w sposób precyzyjny, niezawodny i efektywny. W ten sposób, przemysłowa automatyka umożliwia automatyzację różnych zadań i operacji w zakładach produkcyjnych, przyczyniając się do zwiększenia wydajności, poprawy jakości produktów oraz obniżenia kosztów produkcji.

Detekcja. Czujniki widzą, słyszą i porozumiewają się we własnym języku.

W zautomatyzowanym przemyśle identyfikacja obiektów, detekcja jest kluczowym procesem, który umożliwia systemom automatyki przemysłowej "widzenie", "słyszenie" i "porozumiewanie się" w ich własnym języku. Technologie czujników pełnią rolę oczu i uszu systemu, zbierając informacje o otaczającym środowisku oraz stanie i parametrach procesów produkcyjnych - skuteczną identyfikację obiektów. Na podstawie tych informacji, systemy automatyki podejmują decyzje i reagują, stosując odpowiednie instrukcje sterujące.

Czujniki np. czujniki indukcyjne "widzą" poprzez detekcję fizycznych lub chemicznych właściwości otoczenia, takich jak obecność obiektów, temperatura, poziom cieczy czy kolor. Czujniki wizyjne, ultradźwiękowe, fotoelektryczne czy laserowe są wykorzystywane do monitorowania procesów produkcyjnych i identyfikacji obiektów.

"Czujniki słyszą" za pomocą technologii akustycznych lub ultradźwiękowych, które umożliwiają wykrywanie dźwięków lub fal dźwiękowych. Czujniki te mogą być stosowane do diagnostyki maszyn, monitorowania stanu urządzeń czy wykrywania awarii na podstawie charakterystycznych dźwięków.

"Porozumiewanie się we własnym języku" odnosi się do komunikacji między różnymi komponentami systemów automatyki, takimi jak czujniki, sterowniki PLC, panele operatorskie (HMI) czy systemy SCADA. Protokoły komunikacyjne, takie jak Modbus, Profibus czy Ethernet, umożliwiają przekazywanie danych między tymi komponentami, co pozwala na efektywne zarządzanie i kontrolę procesów produkcyjnych.

Dzięki detekcji za pomocą różnych rodzajów czujników oraz możliwości komunikacji między nimi, systemy automatyki są w stanie skutecznie monitorować, sterować i optymalizować procesy produkcyjne, co przyczynia się do zwiększenia wydajności, poprawy jakości produktów oraz obniżenia kosztów produkcji.

Jak dołączyć do przemysłu automatyki jako początkujący?

Dołączenie do przemysłu automatyki jako początkujący może wymagać pewnych kroków i wysiłku, ale jest to osiągalne. Oto kilka sugestii, które mogą pomóc Ci rozpocząć karierę w tym obszarze:

-

Edukacja i samokształcenie: Zacznij od zdobycia podstawowej wiedzy na temat automatyki i robotyki poprzez kursy online, samouczki, podręczniki lub szkolenia. Znajomość podstawowych koncepcji, terminologii i technologii w tym obszarze będzie kluczowa.

-

Zdobycie kwalifikacji: Rozważ ukończenie kursów, certyfikatów lub programów szkoleniowych oferowanych przez uczelnie, instytucje szkoleniowe lub organizacje branżowe. Certyfikaty potwierdzające Twoją wiedzę mogą pomóc Ci w zwróceniu uwagi potencjalnych pracodawców.

-

Poszukiwanie praktyki lub stażu: Staraj się o praktyki lub staże w firmach zajmujących się automatyką przemysłową. To doskonała okazja do zdobycia praktycznego doświadczenia i poznania realiów pracy w branży.

-

Tworzenie projektów własnych: Rozwijaj swoje umiejętności poprzez praktyczne działania, tworząc własne projekty związane z automatyka przemysłowa lub robotyką. Może to być budowa prostego sterownika PLC, programowanie robotów czy tworzenie symulacji procesów przemysłowych.

-

Sieciowanie i kontakty: Bądź aktywny w społecznościach online i offline związanych z automatyką i robotyką. Uczestnictwo w konferencjach, spotkaniach branżowych, grupach dyskusyjnych czy sieciach zawodowych może pomóc Ci nawiązać kontakty i zdobyć cenne informacje.

-

Aplikowanie na stanowiska: Śledź ogłoszenia o pracę w firmach automatyki przemysłowej i aplikuj na stanowiska odpowiednie dla Twojego poziomu doświadczenia i umiejętności. Nawet stanowiska początkujące mogą być doskonałym punktem wyjścia do rozwoju kariery w tym obszarze.

-

Rozwijanie umiejętności miękkich: Oprócz wiedzy technicznej, warto rozwijać umiejętności miękkie, takie jak komunikacja, praca zespołowa, kreatywność i umiejętność rozwiązywania problemów, które są równie istotne w pracy w przemyśle automatyki.

Rozpoczęcie kariery w przemyśle automatyki jako początkujący wymaga zaangażowania, samozaparcia i ciężkiej pracy, ale może być bardzo satysfakcjonujące i prowadzić do interesujących i rozwijających się ścieżek zawodowych.

Rozpoczęcie kariery w przemyśle automatyki jako początkujący może być wyzwaniem, ale jest osiągalne dzięki podejmowaniu konkretnych kroków. Kluczowe jest zdobycie podstawowej wiedzy, poszukiwanie praktycznego doświadczenia poprzez praktyki lub projekty własne, uczestnictwo w szkoleniach i wydarzeniach branżowych, oraz aktywne poszukiwanie możliwości zatrudnienia. Ważne jest również rozwijanie umiejętności miękkich oraz sieciowanie w branży. Praca nad tymi obszarami może przynieść satysfakcjonujące rezultaty i otworzyć drzwi do udanej kariery w przemyśle automatyki i robotyki.

Nauka programowania urządzeń, podstawy automatyki i robotyki.

Nauka programowania urządzeń automatyki i robotyki jest kluczowa dla zdobycia umiejętności niezbędnych do projektowania, konfigurowania i zarządzania zaawansowanymi systemami automatyzacji przemysłowej. Przypomnijmy, że robotyka przemysłowa to dziedzina, która zajmuje się projektowaniem, budową i programowaniem robotów przemysłowych. Programowanie tych urządzeń wymaga zrozumienia podstawowych koncepcji z zakresu informatyki, elektroniki, mechaniki oraz sterowania. Istnieje kilka kluczowych aspektów, które są istotne podczas nauki programowania w tym obszarze:

-

Podstawy programowania: Zrozumienie podstawowych pojęć programowania, takich jak zmienne, instrukcje warunkowe, pętle, funkcje czy struktury danych, jest kluczowe dla efektywnego programowania urządzeń automatyki i robotyki.

-

Języki programowania: Zdobycie umiejętności w obsłudze języków programowania używanych w automatyce i robotyce, takich jak języki drabinkowe (LD), języki tekstowe (ST), czy języki blokowe (FBD), umożliwiających tworzenie programów sterujących dla sterowników PLC i robotów.

-

Symulacja i testowanie: Nauka korzystania z narzędzi do symulacji i testowania programów przed ich wdrożeniem w rzeczywistych systemach. Symulatory PLC oraz środowiska do symulacji robotów pozwalają na bezpieczne i efektywne testowanie programów bez ryzyka uszkodzenia sprzętu.

-

Integracja z innymi systemami: Zrozumienie sposobów integracji programowanych urządzeń z innymi systemami, takimi jak systemy SCADA, bazy danych czy systemy ERP (Enterprise Resource Planning), umożliwiających kompleksowe zarządzanie procesami produkcyjnymi.

-

Diagnostyka i debugowanie: Umiejętność diagnozowania problemów w programach oraz efektywne debugowanie kodu w celu znalezienia i naprawy błędów.

-

Rozwój umiejętności specjalistycznych: Nauka zaawansowanych technik programowania specjalistycznych urządzeń i systemów, takich jak roboty przemysłowe, maszyny CNC czy systemy wizyjne.

Poprzez zdobycie tych umiejętności, programiści są w stanie skutecznie projektować, implementować i utrzymywać zaawansowane systemy automatyzacji przemysłowej, co przyczynia się do zwiększenia wydajności, poprawy jakości produktów oraz obniżenia kosztów produkcji.

Nauka programowania urządzeń automatyki i robotyki jest niezbędna dla zdobycia umiejętności niezbędnych do projektowania, konfigurowania i zarządzania zaawansowanymi systemami automatyzacji przemysłowej. Kluczowe aspekty obejmują zrozumienie podstaw programowania, wykorzystanie odpowiednich języków programowania, umiejętność symulacji i testowania programów, integrację z innymi systemami, diagnozowanie i debugowanie problemów oraz rozwój umiejętności specjalistycznych w obszarze robotyki i automatyki. Poprzez opanowanie tych umiejętności, programiści mogą skutecznie projektować, implementować i utrzymywać zaawansowane systemy automatyzacji, przyczyniając się do zwiększenia wydajności i poprawy jakości procesów produkcyjnych.

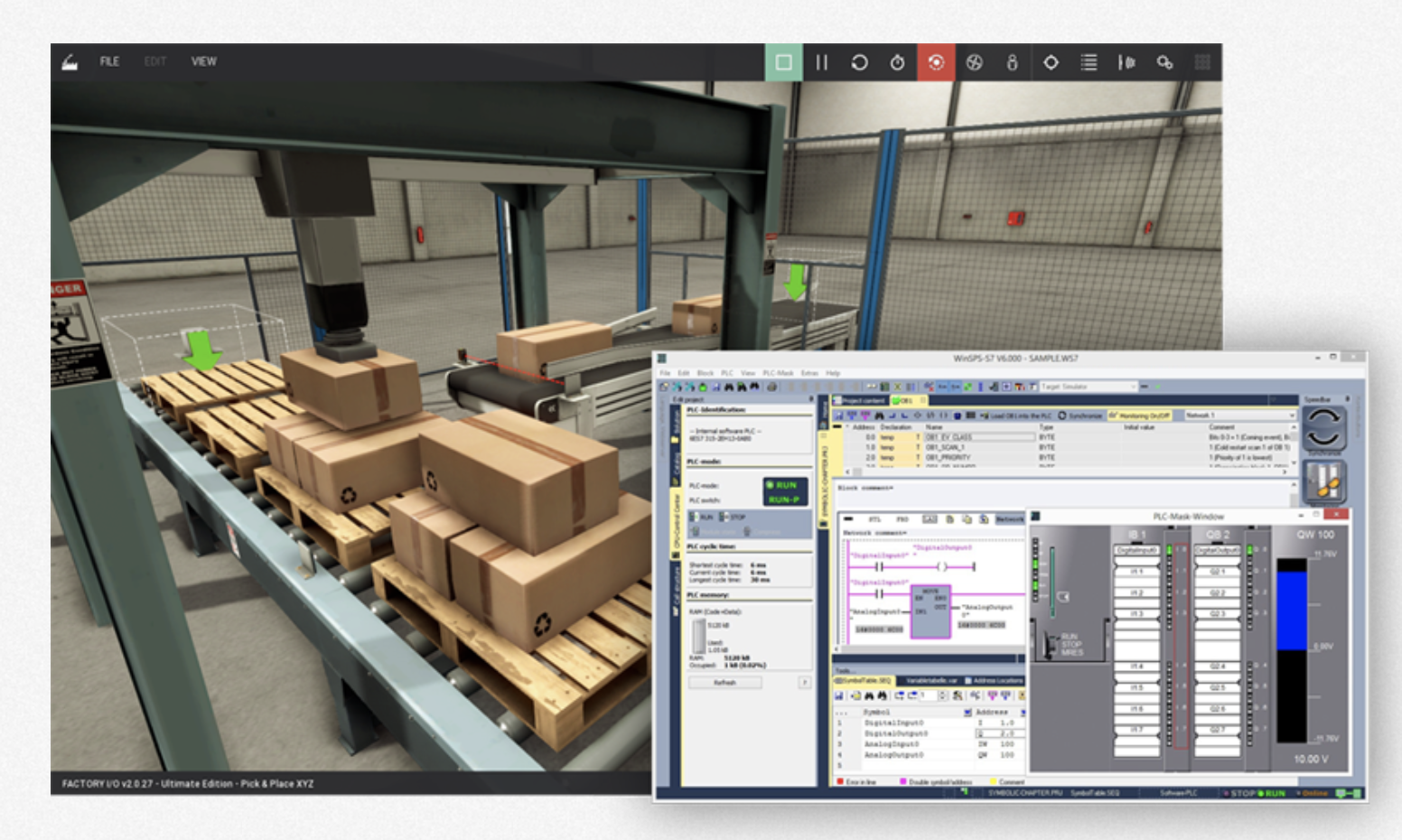

Czym jest Factory IO?

Factory IO to zaawansowane oprogramowanie symulacyjne stosowane głównie w przemyśle, służące do tworzenia wirtualnych środowisk produkcyjnych. Jest to narzędzie, które umożliwia symulację różnorodnych procesów i maszyn spotykanych w fabrykach, takich jak taśmy transportujące, roboty przemysłowe, czujniki, maszyny obróbcze czy systemy magazynowe.

Factory IO pozwala użytkownikom na projektowanie, testowanie i optymalizację linii produkcyjnych oraz systemów automatyki, bez konieczności korzystania z rzeczywistych urządzeń czy maszyn. Dzięki zaawansowanym funkcjom symulacyjnym, użytkownicy mogą symulować różne scenariusze i warunki pracy, analizować efektywność procesów oraz szkolić personel w bezpiecznym i kontrolowanym środowisku.

Oprogramowanie to jest wykorzystywane zarówno w celach edukacyjnych, do szkoleń personelu i symulacji procesów produkcyjnych, jak i w celach projektowych, do projektowania i weryfikacji rozwiązań podstawy automatyki przemysłowej przed ich wdrożeniem w rzeczywistych zakładach produkcyjnych. Factory IO jest przydatnym narzędziem dla inżynierów, programistów, studentów oraz wszystkich osób zainteresowanych zagadnieniami związanymi z automatyką przemysłową.

Factory IO to innowacyjne oprogramowanie, które odgrywa kluczową rolę w symulacji i projektowaniu procesów przemysłowych. Jego zalety sięgają daleko poza tradycyjne metody szkolenia i testowania. Dzięki Factory IO użytkownicy mogą tworzyć wirtualne fabryki, które dokładnie odzwierciedlają rzeczywiste środowiska produkcyjne, umożliwiając im eksperymentowanie z różnymi konfiguracjami linii produkcyjnych i procesami. To nie tylko narzędzie do nauki, ale także do tworzenia, testowania i optymalizacji rozwiązań automatyki przemysłowej.

Factory IO umożliwia symulację zaawansowanych scenariuszy produkcyjnych, co pozwala użytkownikom lepiej zrozumieć złożoność i interakcje pomiędzy różnymi elementami fabryki. Dzięki temu mogą oni doskonalić swoje umiejętności w obszarze programowania sterowników PLC, projektowania systemów HMI (Human Machine Interface), czy analizy danych produkcyjnych. Ponadto, oprogramowanie to może być wykorzystywane do weryfikacji i wdrożenia nowych koncepcji produkcyjnych jeszcze przed ich fizyczną realizacją, co pozwala na oszczędność czasu i kosztów związanych z ewentualnymi modyfikacjami.

Wśród jego zastosowań znajdują się także szkolenia pracowników, którzy mogą zdobywać doświadczenie w bezpiecznym wirtualnym środowisku, eliminując ryzyko uszkodzenia sprzętu lub wypadków. Dodatkowo, Factory IO może być używane jako narzędzie do prezentacji i komunikacji, umożliwiając klarowne przedstawienie koncepcji i procesów produkcyjnych dla zespołów projektowych czy klientów.

W ten sposób, Factory IO staje się wszechstronnym narzędziem wspierającym procesy inżynieryjne oraz szkoleniowe, które przyczynia się do podnoszenia efektywności i innowacyjności w przemyśle.

Koncepcja programu.

Koncepcja programu Factory IO opiera się na tworzeniu wirtualnych fabryk i symulacji procesów produkcyjnych w środowisku wirtualnym. Factory IO umożliwia użytkownikom symulowanie różnych scenariuszy produkcyjnych, tworzenie interaktywnych środowisk fabrycznych oraz testowanie i debugowanie programów sterujących PLC w bezpieczny sposób, bez konieczności korzystania z rzeczywistego sprzętu. Główne założenia koncepcji programu Factory IO to:

-

Wirtualne środowisko fabryczne: Factory IO umożliwia tworzenie wirtualnych fabryk, linii produkcyjnych i maszyn w trójwymiarowym środowisku, odzwierciedlając rzeczywiste instalacje przemysłowe.

-

Symulacja procesów produkcyjnych: Program pozwala na symulowanie różnych procesów produkcyjnych, takich jak montaż, sortowanie, pakowanie czy testowanie, oraz monitorowanie ich przebiegu w czasie rzeczywistym.

-

Integracja z PLC: Factory IO integruje się z różnymi modelami sterowników PLC, co umożliwia testowanie i debugowanie programów sterujących w wirtualnym środowisku, przed ich wdrożeniem w rzeczywistych systemach.

-

Interaktywność: Użytkownicy mogą aktywnie interweniować w procesy produkcyjne, zmieniać parametry pracy maszyn, wprowadzać zakłócenia i monitorować efekty tych działań w czasie rzeczywistym.

-

Ułatwienie nauki i szkolenia: Factory IO może być wykorzystywane jako narzędzie do nauki i szkolenia w zakresie automatyki przemysłowej, umożliwiając praktyczne doświadczenie w symulowanych scenariuszach produkcyjnych.

Koncepcja programu Factory IO zapewnia wszechstronne narzędzie do modelowania, symulacji i testowania procesów produkcyjnych, co przyczynia się do zwiększenia efektywności i bezpieczeństwa w przemyśle.

Nauka programowania PLC z Factory IO - Jak zacząć programowanie PLC?

Rozpoczęcie nauki programowania PLC przy użyciu Factory IO wymaga kilku kroków:

-

Zdobądź podstawową wiedzę: Zacznij od zrozumienia podstawowych pojęć związanych z programowaniem PLC, takich jak wejścia, wyjścia, pamięć, instrukcje logiczne i sterowanie. Warto również poznać strukturę i działanie konkretnego modelu PLC, który zamierzasz używać.

-

Pobierz oprogramowanie: Upewnij się, że masz dostęp do odpowiedniego oprogramowania do programowania PLC. Factory IO często jest używane jako narzędzie do wizualizacji i symulacji procesów, ale będziesz także potrzebować dedykowanego środowiska programistycznego dla danego modelu PLC, na przykład TIA Portal dla PLC firmy Siemens.

-

Zdobądź materiały szkoleniowe: Poszukaj podręczników, kursów online, tutoriali lub innych materiałów szkoleniowych, które będą Ci pomocne w nauce programowania PLC. Istnieje wiele darmowych i płatnych zasobów, które oferują kroki po kroku instrukcje i praktyczne przykłady.

-

Rozpocznij od prostych projektów: Zacznij od prostych projektów, aby zrozumieć podstawy programowania PLC. Zaprogramuj podstawowe funkcje, takie jak sterowanie przekaźnikiem, obsługa czujników, sterowanie silnikiem itp. Możesz również skorzystać z gotowych przykładów dostępnych w dokumentacji PLC lub innych źródłach.

-

Praktykuj i eksperymentuj: Najlepszym sposobem na naukę programowania PLC jest praktyka. Eksperymentuj z różnymi rozwiązaniami, testuj różne instrukcje i techniki, oraz baw się Factory IO, aby zobaczyć, jak działają Twoje programy w wirtualnym środowisku produkcyjnym.

-

Kontynuuj rozwój: Programowanie PLC to ciągły proces nauki i doskonalenia umiejętności. Kontynuuj eksplorację zaawansowanych funkcji i technik, ucz się od doświadczonych programistów, bądź na bieżąco z najnowszymi trendami i technologiami w dziedzinie automatyki przemysłowej.

Zaczynając naukę programowania sterowników PLC każdy automatyk zadaje sobie pytania:

„Jakie są podstawowe instrukcje PLC?”

Podstawowe instrukcje PLC obejmują zarówno instrukcje logiczne, które odpowiadają za przetwarzanie danych logicznych, jak i instrukcje sterujące, które kontrolują wykonywanie programu. Oto kilka przykładów:

-

Instrukcje logiczne:

-

AND: Realizuje operację logicznego "AND" pomiędzy dwoma lub więcej wejściami.

-

OR: Realizuje operację logicznego "OR" pomiędzy dwoma lub więcej wejściami.

-

NOT: Realizuje operację logicznego "NOT" dla pojedynczego wejścia.

-

XOR: Realizuje operację logicznego "XOR" pomiędzy dwoma wejściami.

-

Timer (TON): Uruchamia czasomierz, który generuje wyjście po określonym czasie.

-

Counter (CTU, CTD): Zlicza impulsy wejściowe, generując wyjście po osiągnięciu określonej wartości.

-

-

Instrukcje sterujące:

-

LD: Ładuje wartość logiczną na stos.

-

OUT: Wyprowadza wartość logiczną ze stosu na wyjście.

-

RST: Resetuje wartość logiczną na wyjściu.

-

JMP: Przeskakuje do określonej etykiety w programie.

-

CALL: Wywołuje podprogram.

-

RET: Zwraca sterowanie z podprogramu.

-

Te są tylko przykładowe instrukcje, ponieważ różne modele sterowników PLC mogą oferować różne zestawy instrukcji w zależności od producenta i modelu. Zrozumienie i praktyczne stosowanie tych podstawowych instrukcji jest kluczowe dla skutecznego programowania sterowników PLC.

„Jak zaprogramować konkretne zadania?”

Programowanie konkretnych zadań w sterownikach PLC wymaga zrozumienia zarówno wymagań danego zadania, jak i sposobu implementacji tych wymagań za pomocą odpowiednich instrukcji i logiki programowania. Oto ogólne kroki, które można podjąć w celu zaprogramowania konkretnych zadań w sterownikach PLC:

-

Zrozumienie zadania: Pierwszym krokiem jest dokładne zrozumienie zadania, które ma zostać zautomatyzowane. Należy zidentyfikować wszystkie wymagane operacje, warunki i zachowania systemu w kontekście tego zadania.

-

Analiza warunków logicznych: Następnie należy przeanalizować warunki logiczne i przeprowadzić dekompozycję zadania na podstawowe kroki lub warunki, które muszą zostać spełnione w celu jego realizacji.

-

Wybór odpowiednich instrukcji: Na podstawie analizy warunków logicznych należy wybrać odpowiednie instrukcje PLC do realizacji poszczególnych kroków zadania. Na przykład, jeśli zadanie wymaga sterowania silnikiem, może być konieczne użycie instrukcji wyjścia (OUT) w celu sterowania sygnałem sterującym silnika.

-

Implementacja logiki programowania: Następnie należy zaimplementować logikę programowania za pomocą wybranych instrukcji PLC. W tym kroku należy zwrócić uwagę na kolejność wykonania kroków, obsługę wyjątków oraz inne aspekty związane z prawidłowym działaniem systemu.

-

Testowanie i debugowanie: Po zaimplementowaniu programu należy przetestować go w symulatorze PLC lub na rzeczywistym sprzęcie. Podczas testowania należy sprawdzić, czy program działa zgodnie z oczekiwaniami, oraz debugować wszelkie błędy i nieprawidłowości.

-

Optymalizacja i doskonalenie: Po przeprowadzeniu testów można przystąpić do optymalizacji i doskonalenia programu, aby zoptymalizować jego wydajność, czytelność i niezawodność.

Przy programowaniu konkretnych zadań ważne jest również stosowanie najlepszych praktyk programowania PLC, takich jak odpowiednie nazewnictwo zmiennych, dokumentacja kodu oraz zabezpieczenia przed błędami. Ponadto, warto korzystać z dostępnych narzędzi i dokumentacji producenta sterownika PLC, aby jak najefektywniej wykorzystać możliwości danego systemu.

„Jak przetwarzać dane i komunikować się z innymi systemami?”

Przetwarzanie danych i komunikacja z innymi systemami są kluczowymi aspektami w programowaniu sterowników PLC, zwłaszcza w kontekście integracji z systemami SCADA, HMI, bazami danych czy innymi sterownikami. Oto kilka sposobów, jak można przetwarzać dane i komunikować się z innymi systemami w programowaniu PLC:

-

Komunikacja sieciowa: Współczesne sterowniki PLC często oferują różne protokoły komunikacyjne, takie jak Modbus TCP/IP, OPC UA, Profinet czy EtherNet/IP, które umożliwiają komunikację z innymi urządzeniami i systemami przez sieć Ethernet. Za pomocą tych protokołów PLC może przesyłać i odbierać dane, wykonywać zdalne operacje czy pobierać uaktualnienia oprogramowania.

-

Komunikacja szeregowa: Niektóre starsze sterowniki PLC mogą korzystać z komunikacji szeregowej, takiej jak RS-232 czy RS-485, do komunikacji z innymi urządzeniami. Jest to nadal popularny sposób komunikacji w niektórych aplikacjach przemysłowych, szczególnie tam, gdzie wymagana jest długa odległość komunikacji lub odporność na zakłócenia.

-

Komunikacja bezprzewodowa: W przypadku zastosowań, gdzie przewodowa komunikacja jest niewygodna lub niemożliwa, można użyć technologii komunikacji bezprzewodowej, takiej jak Bluetooth, Wi-Fi czy Zigbee, do komunikacji z innymi urządzeniami lub systemami.

-

Protokoły komunikacyjne: W zależności od potrzeb aplikacji można również używać różnych protokołów komunikacyjnych, takich jak Modbus RTU, Profibus czy CANopen, w celu wymiany danych z innymi urządzeniami i systemami.

-

Przetwarzanie danych lokalnie: Sterownik PLC może przetwarzać dane lokalnie, korzystając z wbudowanych funkcji matematycznych, logicznych i tekstowych, oraz przechowywać wyniki w swojej pamięci lub przesyłać je do systemów zewnętrznych.

-

Integracja z bazami danych: Sterowniki PLC mogą być zintegrowane z bazami danych, takimi jak SQL Server, MySQL czy Oracle, w celu przechowywania danych produkcyjnych, logów diagnostycznych czy informacji o stanie systemu.

Ważne jest, aby wybrać odpowiedni sposób komunikacji i przetwarzania danych w zależności od konkretnych wymagań i warunków aplikacji. Ponadto, należy pamiętać o zabezpieczeniach i optymalizacji komunikacji, aby zapewnić bezpieczeństwo, niezawodność i efektywność działania systemu.

„Jakie są najlepsze praktyki programowania PLC?”

Najlepsze praktyki programowania PLC to zestaw zasad i technik, które pomagają w tworzeniu czytelnego, efektywnego i niezawodnego kodu programowego dla sterowników PLC. Oto kilka kluczowych praktyk, które warto stosować podczas programowania PLC:

-

Klara i czytelna struktura kodu: Kod PLC powinien być zorganizowany i czytelny, z logicznie zgrupowanymi sekcjami kodu dla poszczególnych funkcji lub części systemu. Stosuj konsekwentne nazewnictwo zmiennych i etykiet, aby ułatwić zrozumienie kodu przez inne osoby.

-

Dokumentacja kodu: Dokumentuj kod, dodając komentarze i opisy, które wyjaśniają cel, działanie i przeznaczenie poszczególnych fragmentów kodu. To ułatwi zrozumienie kodu przez innych programistów oraz przyszłe modyfikacje i utrzymanie kodu.

-

Zabezpieczenia przed błędami: Wprowadź odpowiednie zabezpieczenia przed błędami i awariami, takie jak obsługa wyjątków, zabezpieczenia przed przepełnieniem pamięci czy obsługa sytuacji awaryjnych.

-

Testowanie i debugowanie: Regularnie testuj i debuguj swój kod, aby upewnić się, że działa on zgodnie z oczekiwaniami i nie powoduje nieprzewidzianych błędów. Wykorzystuj narzędzia diagnostyczne i monitoruj działanie systemu, aby szybko zidentyfikować i rozwiązać problemy.

-

Optymalizacja kodu: Stosuj optymalizacje w celu poprawy wydajności i responsywności systemu. Unikaj zbędnych lub powtarzalnych operacji, minimalizuj zużycie zasobów i pamięci, oraz eliminuj niepotrzebne opóźnienia.

-

Bezpieczeństwo: Zapewnij odpowiednie zabezpieczenia i kontrole dostępu do systemu, aby zapobiec nieautoryzowanym modyfikacjom lub atakom. Stosuj najlepsze praktyki związane z bezpieczeństwem, takie jak stosowanie silnych haseł, kontrola dostępu czy szyfrowanie danych.

-

Utrzymywanie kompatybilności: Zachowaj kompatybilność wsteczną i przyszłościową kodu, aby umożliwić łatwe wprowadzanie zmian, aktualizacji i rozbudowy systemu w przyszłości.

-

Szkolenie i ciągłe doskonalenie: Kontynuuj naukę i doskonalenie swoich umiejętności w programowaniu PLC poprzez szkolenia, kursy online, czytanie dokumentacji i korzystanie z dostępnych zasobów edukacyjnych.

Stosowanie tych najlepszych praktyk programowania PLC przyczynia się do tworzenia bardziej niezawodnych, efektywnych i łatwych w utrzymaniu systemów automatyki przemysłowej.

Jak zacząć programować w TIA Portal wykorzystując Factory IO?

Rozpoczęcie programowania w TIA Portal wykorzystując Factory IO może być stosunkowo proste, jeśli znasz podstawy automatyki i masz podstawową wiedzę na temat programowania PLC oraz obsługi TIA Portal. Oto kilka kroków, które możesz podjąć, aby rozpocząć programowanie w TIA Portal z użyciem Factory IO:

-

Instalacja oprogramowania: Upewnij się, że masz zainstalowane i skonfigurowane TIA Portal oraz Factory IO na swoim komputerze. Sprawdź, czy oba programy są w pełni kompatybilne ze sobą, aby uniknąć problemów z integracją.

-

Konfiguracja komunikacji: Skonfiguruj komunikację między TIA Portal a Factory IO. W TIA Portal, utwórz nowy projekt i dodaj odpowiedni sterownik PLC, który będzie używany w symulacji. Następnie skonfiguruj odpowiednie ustawienia sieciowe lub komunikacyjne w TIA Portal, aby nawiązać połączenie z Factory IO.

-

Tworzenie programu PLC: Zacznij od tworzenia programu PLC w TIA Portal. Możesz zacząć od prostego programu, który steruje np. przyciskiem i diodą, aby przetestować połączenie między TIA Portal a Factory IO. Skonfiguruj wejścia i wyjścia PLC oraz dodaj odpowiednie instrukcje logiczne i sterujące w programie.

-

Integracja z Factory IO: Po utworzeniu programu PLC, przejdź do Factory IO i skonfiguruj odpowiednie wejścia i wyjścia, które będą odpowiadać wejściom i wyjściom zdefiniowanym w Twoim programie PLC w TIA Portal. Następnie skonfiguruj Factory IO tak, aby komunikowało się z TIA Portal poprzez odpowiedni protokół komunikacyjny.

-

Testowanie i debugowanie: Po skonfigurowaniu programu PLC i Factory IO, przetestuj działanie symulacji. Upewnij się, że sygnały wejściowe i wyjściowe są poprawnie interpretowane przez program PLC, a Factory IO reaguje zgodnie z oczekiwaniami na zmiany stanu wyjść PLC.

-

Rozwój i optymalizacja: Kontynuuj rozwijanie programu PLC i symulację w Factory IO, dodając coraz bardziej zaawansowane funkcje i scenariusze. Optymalizuj program PLC, aby poprawić jego wydajność i niezawodność.

Krok po kroku, eksperymentuj i zdobywaj doświadczenie w programowaniu w TIA Portal przy użyciu Factory IO. Pamiętaj, że najlepszym sposobem nauki jest praktyka, więc nie wahaj się eksperymentować i testować różnych rozwiązań.

Po skonfigurowaniu obu narzędzi, przetestuj działanie symulacji, sprawdzając poprawność interakcji między programem PLC a Factory IO. W razie potrzeby, debuguj program PLC, aby rozwiązać ewentualne problemy. Kontynuuj rozwój projektu, dodając kolejne funkcje i testując ich działanie w symulacji Factory IO.

Symulator PLC: Narzędzie do symulacji i testowania programów sterowania.

Symulator PLC to narzędzie, które umożliwia symulację działania programów napisanych dla sterowników wirtualnie, bez konieczności użycia rzeczywistego sprzętu.

Symulatory PLC są wykorzystywane w celu testowania, debugowania i szkolenia programistów, a także w procesie projektowania systemów automatyki przemysłowej.

Korzyści z korzystania z symulatorów PLC obejmują możliwość testowania programów bez potrzeby dostępu do rzeczywistego sprzętu, co prowadzi do oszczędności czasu i kosztów. Ponadto, symulatory pozwalają na tworzenie różnych scenariuszy i warunków pracy, co umożliwia pełniejsze przetestowanie programu w różnych warunkach.

Symulatory PLC mogą być również używane do szkolenia nowych programistów, umożliwiając im praktyczną naukę bez ryzyka uszkodzenia sprzętu lub zakłóceń w produkcji. Ponadto, symulatory mogą być wykorzystywane do symulacji procesów produkcyjnych w celu optymalizacji efektywności i identyfikacji potencjalnych problemów przed ich wystąpieniem w rzeczywistości.

Wśród popularnych symulatorów PLC można wymienić takie narzędzia jak Siemens PLCSim, Allen-Bradley RSLogix Emulate czy CODESYS Simulation. Te narzędzia oferują zaawansowane możliwości symulacji i są szeroko stosowane w branży automatyki przemysłowej.

Symulator PLC to potężne narzędzie, które odgrywa kluczową rolę w procesie projektowania, testowania i wdrażania systemów automatyki przemysłowej. Dzięki symulatorom, programiści mogą symulować działanie programów napisanych dla sterowników PLC w wirtualnym środowisku, bez konieczności korzystania z rzeczywistego sprzętu. Jest to niezwykle przydatne, zwłaszcza na etapie rozwoju oprogramowania, gdy jeszcze nie ma dostępu do rzeczywistych urządzeń lub gdy testowanie na rzeczywistym sprzęcie jest kosztowne lub niemożliwe.

Kluczowe korzyści z korzystania z symulatorów PLC to:

-

Testowanie i debugowanie: Symulatory PLC pozwalają programistom na testowanie i debugowanie swoich programów w bezpiecznym środowisku, eliminując ryzyko uszkodzenia sprzętu lub zakłóceń w produkcji. Programiści mogą symulować różne scenariusze i warunki pracy, co umożliwia pełniejsze przetestowanie i debugowanie programu.

-

Oszczędność czasu i kosztów: Korzystanie z symulatorów PLC pozwala zaoszczędzić czas i koszty związane z koniecznością posiadania rzeczywistego sprzętu do testowania programów. Programiści mogą pracować efektywniej, gdy mają dostęp do narzędzia, które umożliwia szybkie i łatwe testowanie i debugowanie.

-

Szkolenie i edukacja: Symulatory PLC są również wykorzystywane do szkolenia nowych programistów oraz studentów w dziedzinie automatyki przemysłowej. Dają one możliwość praktycznej nauki bez ryzyka uszkodzenia sprzętu lub zakłóceń w produkcji, co przyczynia się do lepszego przygotowania przyszłych specjalistów.

-

Optymalizacja procesów produkcyjnych: Symulatory PLC mogą być wykorzystywane do symulacji procesów produkcyjnych w celu optymalizacji ich efektywności i identyfikacji potencjalnych problemów. Pozwala to na wprowadzanie ulepszeń i poprawek jeszcze przed wdrożeniem systemu w rzeczywistym środowisku produkcyjnym.

Wśród popularnych symulatorów PLC znajdują się takie narzędzia jak Siemens PLCSim, Allen-Bradley RSLogix Emulate czy CODESYS Simulation. Każde z tych narzędzi oferuje zaawansowane możliwości symulacji i jest szeroko stosowane w branży automatyki przemysłowej. Dzięki nim, programiści mają możliwość rozwijania, testowania i optymalizacji swoich programów PLC w sposób efektywny i bezpieczny.