Wysokie bezpieczeństwo ciągłości pracy maszyn i urządzeń zależy od wszystkich elementów w torze zasilania (złącza,...

Sprawdź promocje i rabaty w sklepie OEM24!

Automatyzacja procesów magazynowych zastosowanie robotów i systemów automatyki w logistyce.

Rola automatyzacji w magazynach: Przegląd obecnych trendów i potrzeb w dziedzinie logistyki.

Automatyzacja procesów magazynowych stała się kluczowym czynnikiem sukcesu w nowoczesnej logistyce. Wraz z postępem technologicznym i rosnącymi wymaganiami rynku, przedsiębiorstwa zaczęły sięgać po innowacyjne rozwiązania, takie jak robotyka czy zaawansowane systemy sterowania, w celu usprawnienia i optymalizacji swoich operacji magazynowych.

Jakie korzyści niesie firmie produkcyjnej automatyzacja magazynu i integracja procesów intralogistyki?

Efektywność i zalety automatyzacji procesów logistycznych. Efektywną automatyzację procesów logistycznych osiąga się poprzez wprowadzenie zestawu produktów i usług, które są każdorazowo dobierane i uwzględniające indywidualne cechy klienta, ściśle zależą od zadań stawianych przez klienta, możliwości budżetowe i technicznych lub ograniczenia obiektu.

Automatyzacja magazynów przynosi wiele wymiernych korzyści, jak zwiększenie efektywności, poprawa precyzji operacji, redukcja kosztów oraz zwiększenie satysfakcji klienta poprzez szybszą realizację zamówień. Automatyzacja logistyki to w skrócie połączenie oprogramowania i zautomatyzowanego sprzętu w celu zwiększenia efektywności operacji logistycznych.

Automatyzacja procesów logistycznych oznacza wdrożenie całościowego rozwiązania integrującego pracę ludzką, maszyny i urządzenia oraz systemy informatyczne. Pełna automatyzacja magazynu to automatyczny system magazynowania i wydawania z możliwością korzystania z różnych funkcji, w tym kompletacji zamówień, dystrybucji, magazynowania, a nawet utylizacji odpadów.

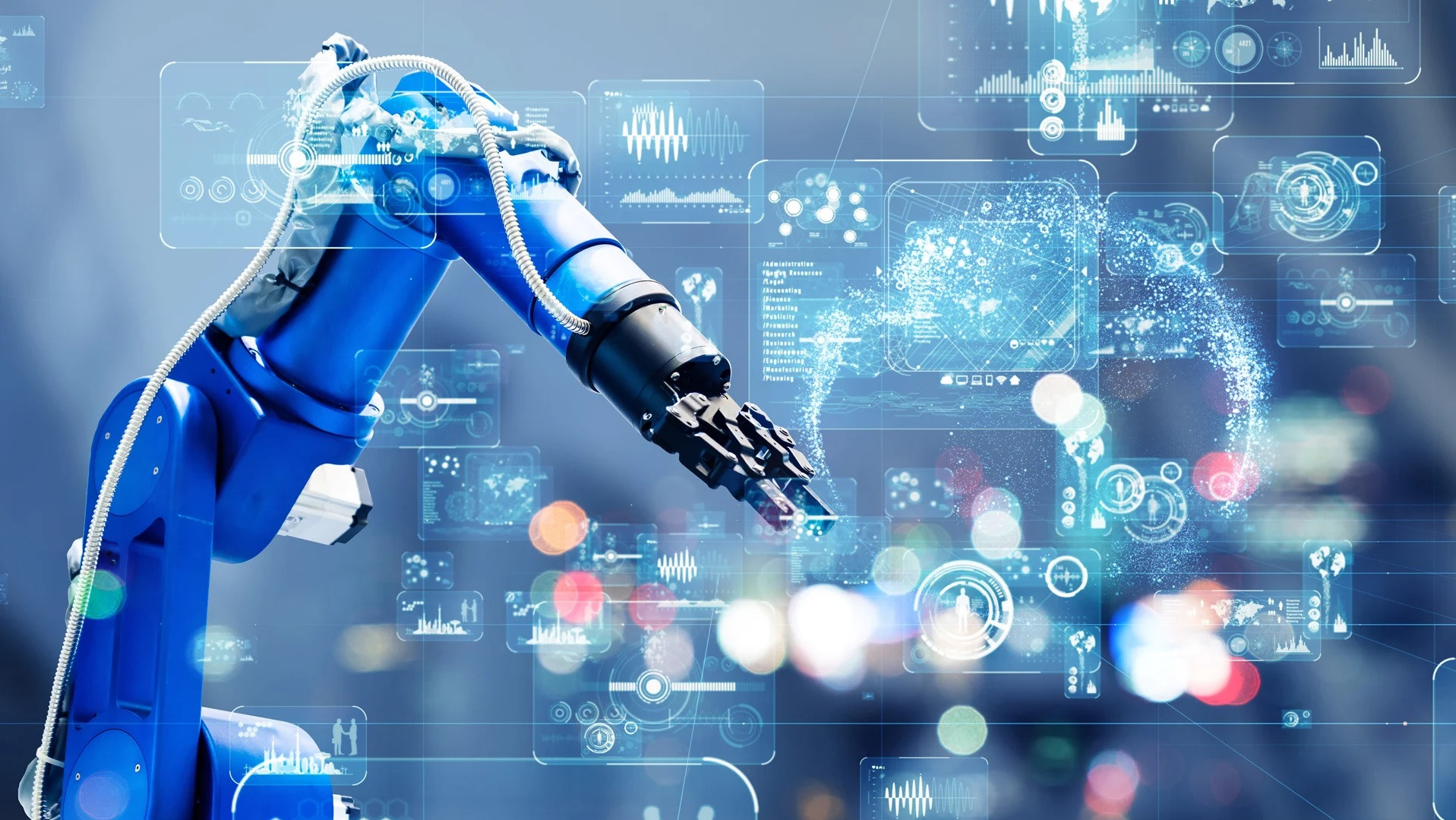

Dzięki wprowadzeniu automatyzacji, magazyny zyskują nowe możliwości, które jeszcze niedawno wydawały się niemożliwe. Roboty mobilne, zaawansowane systemy sterowania, technologie wizyjne i wiele innych innowacji wchodzi w skład nowoczesnych magazynów, które są w stanie sprostać dynamicznym wymaganiom współczesnego rynku. Automatyzacja transportu, pakowania, sortowania czy manipulacji to tylko niektóre obszary, w których nowoczesne technologie wnoszą realną wartość.

Wraz z rosnącym znaczeniem e-commerce i rosnącym zapotrzebowaniem na szybkie dostawy, automatyzacja procesów magazynowych staje się niezbędna. Wprowadzenie robotów AGV (Automated Guided Vehicles) umożliwia precyzyjne i efektywne transportowanie towarów wewnątrz magazynu.

W tym wpisie przyjrzymy się roli automatyzacji w procesach magazynowych oraz różnorodnym zastosowaniom robotów i systemów sterowania, które wspierają logistykę w osiąganiu jeszcze lepszych wyników.

Roboty AGV (Automated Guided Vehicles) w transporcie wewnętrznym.

Jakie rozwiązania z zakresu automatyzacji są stosowane w logistyce wewnętrznej i jak przyczyniają się one do usprawnienia transportu wewnętrznego?

Roboty przemysłowe wykorzystywane w procesach logistycznych zajmują się najczęściej transportem wewnętrznym, pakowaniem i paletyzacją. Roboty przemysłowe na stanowiskach kompletacji doskonale sprawdzają się przy podnoszeniu i przenoszeniu bardzo ciężkich paczek.

Roboty AGV są mobilnymi robotami, które są zaprogramowane do samodzielnego poruszania się po przestrzeni magazynowej lub fabrycznej, bez potrzeby ludzkiego sterowania. Są wyposażone w różnego rodzaju czujniki laserowe, kamery wizyjne, skanery kodów kreskowych czy technologię GPS, które umożliwiają im precyzyjne poruszanie się, omijanie przeszkód oraz współdziałanie z innymi urządzeniami.

Głównym zadaniem robotów AGV jest automatyzacja transportu wewnętrznego w magazynach i fabrykach.

Zamiast polegać na ręcznym przemieszczaniu towarów przez ludzi, roboty AGV są w stanie autonomicznie transportować palety, skrzynki czy inne przedmioty z jednego miejsca do drugiego. Mogą poruszać się po ustalonych trasach lub być elastycznie rekonfigurowane w zależności od zmieniających się potrzeb.

Roboty AGV oferują wiele korzyści w procesach logistycznych. Przede wszystkim, automatyzacja transportu wewnętrznego przyspiesza procesy magazynowe, skracając czas potrzebny na przemieszczanie się towarów. zwiększa to wydajność i przepustowości magazynu oraz skraca czas realizacji zamówień. Ponadto, roboty AGV mogą pracować przez całą dobę, bez potrzeby przerw na odpoczynek, co przyczynia się do ciągłej i nieprzerwanej pracy magazynu.

Kolejną zaletą robotów AGV jest minimalizacja błędów i poprawa precyzji operacji. Dzięki precyzyjnym systemom nawigacyjnym i programowalnym trasom, roboty AGV są w stanie dokładnie i powtarzalnie wykonywać określone zadania, eliminując ryzyko ludzkich pomyłek czy niedokładności.

Autonomiczne roboty mobilne zwiększają bezpieczeństwo pracowników w fabryce, automatyzując niebezpieczne i powtarzalne zadania Dzięki zastosowaniu czujników bezpieczeństwa, roboty AGV są w stanie wykrywać przeszkody oraz unikać kolizji z innymi urządzeniami i pracownikami. To minimalizuje ryzyko wypadków i obrażeń w miejscu pracy.

Autonomiczny robot mobilny (AMR) do automatyzacji procesów logistycznych w magazynie Robot AMR jest niezwykle przydatny do automatyzacji magazynu. Jakie zadania realizuje? Analizuje swoje otoczenie i przemieszcza towary w obiekcie bez bezpośredniego nadzoru ludzi, zastępując wózki widłowe które dotąd wymagały ręcznej obsługi.

Ważną cechą robotów AGV jest także ich elastyczność i łatwość adaptacji do zmieniających się warunków w magazynie. Mogą być łatwo reprogramowane i rekonfigurowane w razie zmiany układu magazynu lub potrzeb operacyjnych.

Koboty, roboty współpracujące z ludźmi W fabrykach również można spotkać roboty współpracujące (ang. cobots) , które współpracują z ludźmi, i wykonują za nich zadania wymagającej dużej precyzji, użycia siły czy powtarzalności. Koboty są programowalne, łatwe w obsłudze i postaramy się opisać je w kolenym wpisie.

Zastosowanie robotów AGV wraz z robotami manipulacyjnymi przyczynia się do kompleksowej automatyzacji procesów magazynowych.

Oprócz transportu wewnętrznego, roboty manipulacyjne są kluczowym narzędziem w manipulacji, pakowaniu i sortowaniu towarów w magazynach.

Roboty manipulacyjne to w skrócie roboty, które są zaprogramowane do wykonywania różnorodnych zadań manipulacyjnych. Mogą być wyposażone w chwytaki, ssawki, ramiona czy inne narzędzia, które umożliwiają im precyzyjne "manipulowanie" różnymi przedmiotami.

W magazynach, takie roboty są wykorzystywane do wielu zadań, jak pakowanie towarów do kartonów, etykietowanie, sortowanie, umieszczanie towarów na paletach czy nawet montaż komponentów.

W połączeniu z robotami AGV, roboty manipulacyjne stają się niezwykle wszechstronnym narzędziem do automatyzacji magazynów. Roboty AGV dostarczają towar do strefy manipulacyjnej, a następnie robot manipulacyjny dokonuje odpowiednich operacji. Na przykład, robot manipulacyjny może pakować towar z palety do kartonów, a następnie robot AGV przenosi gotowe kartony do odpowiednich lokalizacji w magazynie.

Automatyzacja manipulacji towarów prowadzi do zwiększenia precyzji i redukcji błędów. Roboty manipulacyjne są programowane do dokładnego i powtarzalnego wykonywania zadań, eliminując ryzyko ludzkich pomyłek. To przekłada się na poprawę jakości obsługi klienta, minimalizację reklamacji i strat.

Dzięki automatyzacji, czas wykonywania zadań manipulacyjnych jest skrócony, co pozwala na przyspieszenie całego procesu magazynowego. Skutkuje to zwiększeniem przepustowości magazynu, szybszą realizacją zamówień i zwiększeniem elastyczności w obsłudze zmiennych zapotrzebowań rynku.

Paletyzacja automatyzacji procesów logistycznych w magazynie związana jest z wykonywaniem powtarzalnych czynności, które powodują dolegliwości bólowe w obrębie kręgosłupa i mięśni. Wreszcie, zastosowanie robotów manipulacyjnych i AGV przyczynia się do poprawy warunków pracy. Roboty są w stanie wykonywać zadania, które są dla ludzi trudne, męczące lub nawet niebezpieczne.

To oznacza, że pracownicy mogą być przeniesieni do bardziej wartościowych zadań, takich jak zarządzanie procesami, nadzór czy rozwiązywanie problemów.

Roboty manipulacyjne, wyposażone w zaawansowane systemy wizyjne, są w stanie wykonywać precyzyjne zadania, takie jak pakowanie, etykietowanie czy umieszczanie towarów na paletach. Te nowoczesne rozwiązania przyczyniają się do skrócenia czasu realizacji zamówień, minimalizacji błędów oraz zwiększenia wydajności.

Systemy sterowania w automatyzacji magazynowej: Zapewnienie efektywnego zarządzania i kontroli.

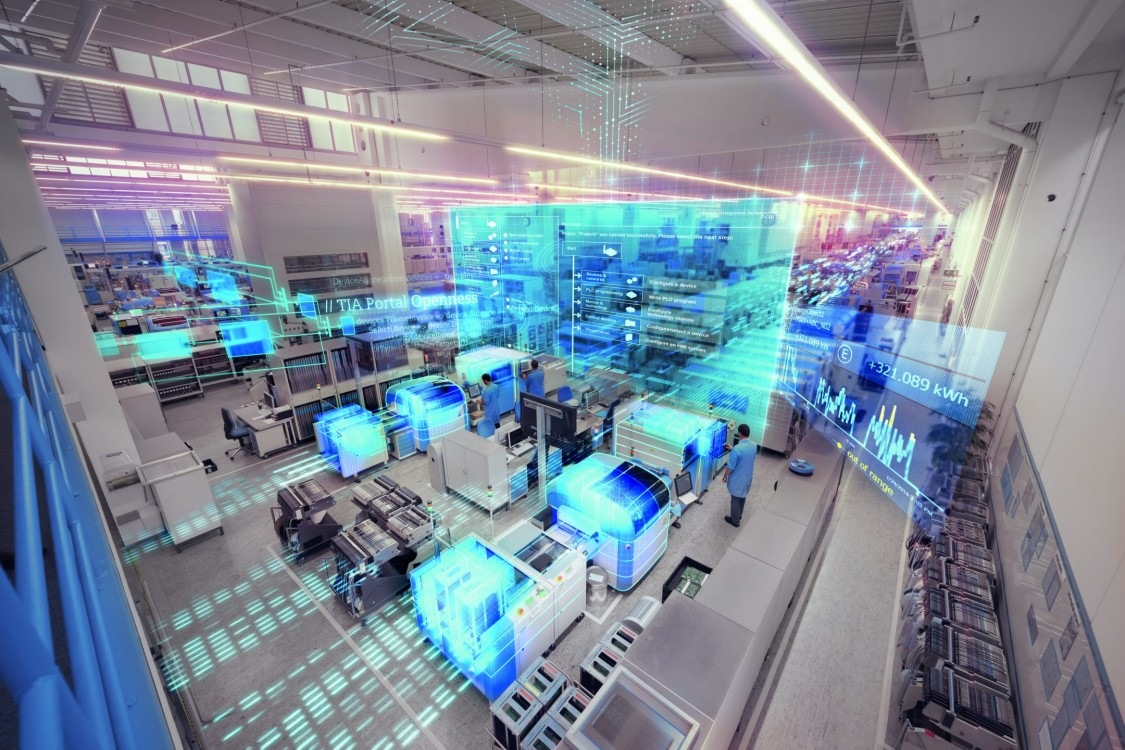

Dzięki zaawansowanym systemom sterowania, możliwe jest monitorowanie i optymalizowanie pracy robotów, urządzeń i procesów w magazynie, co prowadzi do zwiększenia wydajności, precyzji i elastyczności operacji logistycznych.

Pierwszym elementem systemu sterowania w automatyzacji magazynowej jest centralny system zarządzania magazynem (Warehouse Management System - WMS). WMS jest odpowiedzialny za koordynację i nadzór nad wszystkimi operacjami w magazynie. Monitoruje i zarządza stanem zapasów, planuje trasy transportu towarów, kontroluje operacje kompletacji i pakowania, a także generuje raporty i analizy dotyczące wydajności magazynu. Dzięki WMS możliwe jest uzyskanie pełnej widoczności i kontroli nad procesami magazynowymi, co umożliwia szybką reakcję na zmienne warunki rynkowe i zapewnienie optymalnego wykorzystania zasobów.

Kolejnym elementem systemu sterowania jest system zarządzania ruchem robotów (Robot Traffic Management System - RTMS). RTMS odpowiada za koordynację ruchu robotów AGV w magazynie. Monitoruje ich lokalizację, zarządza trasami i priorytetami, kontroluje bezpieczeństwo i zapewnia płynność operacji transportowych. Dzięki RTMS roboty AGV mogą pracować w harmonii, unikając kolizji i optymalizując swoje trasy w czasie rzeczywistym. To pozwala na zoptymalizowanie przepływu towarów, skrócenie czasu dostawy i redukcję kosztów operacyjnych.

W systemie sterowania magazynem kluczową rolę odgrywają również interfejsy i panele operatorskie. Dzięki nim, personel magazynu może monitorować działanie robotów, urządzeń i procesów, reagować na ewentualne problemy czy awarie oraz podejmować odpowiednie decyzje. Intuicyjne i czytelne interfejsy użytkownika umożliwiają łatwą kontrolę nad całym systemem, zapewniając pełną transparentność i dostęp do istotnych informacji.

W automatyzacji magazynowej niezwykle istotnym aspektem jest również integracja systemów sterowania z innymi systemami i infrastrukturą magazynu. Na przykład, integracja z systemem zarządzania produkcją (Manufacturing Execution System - MES) umożliwia płynne przepływy towarów między magazynem a linią produkcyjną, zapewniając efektywne zarządzanie surowcami i materiałami.

Integracja tych systemów z innymi elementami infrastruktury magazynowej, takimi jak skanery kodów kreskowych, roboty czy systemy transportowe, pozwala na płynny i zintegrowany przepływ materiałów oraz informacji.