Wysokie bezpieczeństwo ciągłości pracy maszyn i urządzeń zależy od wszystkich elementów w torze zasilania (złącza,...

Sprawdź promocje i rabaty w sklepie OEM24!

Jak zaplanować skuteczne wdrożenie systemów automatyki przemysłowej?

Automatyzacja procesów produkcyjnych jest dziś absolutną koniecznością – bez względu na branżę przemysłową, o jakiej mówimy. Przedsiębiorcy zauważają nie tylko korzyści związane z wdrażaniem rozwiązań automatyki przemysłowej, ale również niebezpieczeństwo, że opóźnienie w tym zakresie może zagrozić ich pozycji rynkowej i uniemożliwić skuteczne konkurowanie na rynku.

Integracja systemów automatyki przemysłowej – czyli co?

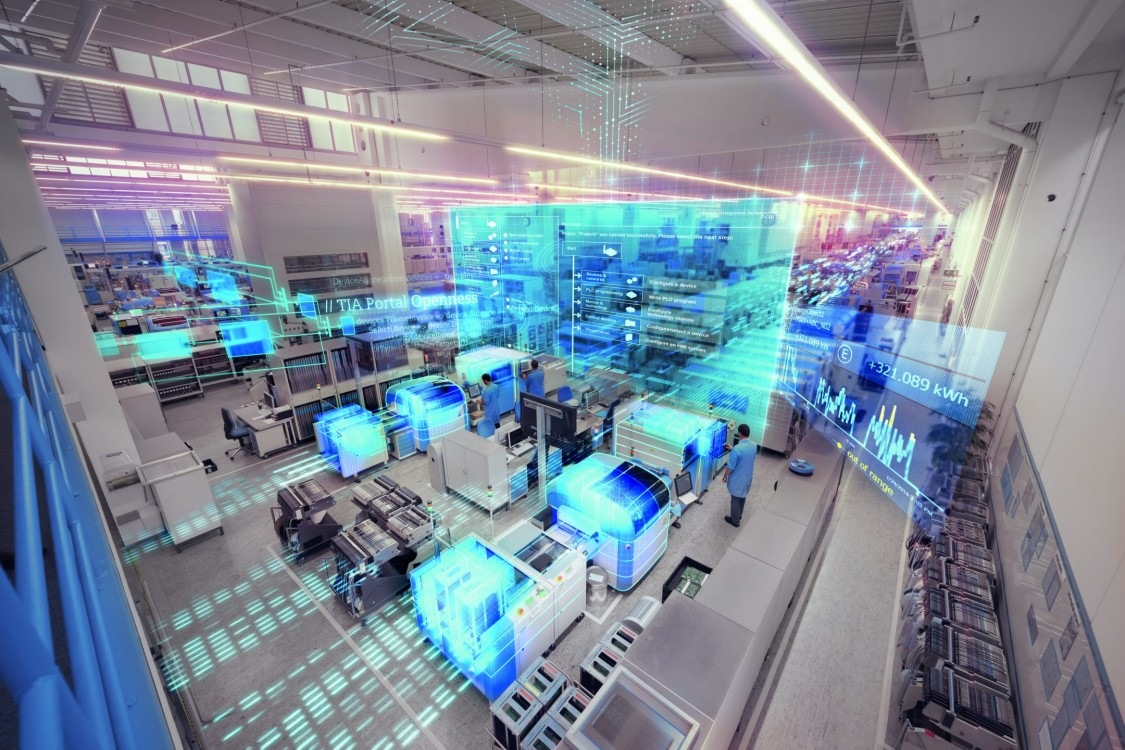

Integracja systemów automatyki przemysłowej odnosi się do procesu łączenia różnych systemów automatyki, takich jak sterowniki PLC (Programmable Logic Controller), systemy SCADA (Supervisory Control and Data Acquisition), systemy MES (Manufacturing Execution System) oraz inne urządzenia i oprogramowanie używane w przemyśle, aby tworzyć spójne i efektywne środowisko produkcyjne.

Główne cele integracji systemów automatyki przemysłowej obejmują:

Zwiększenie efektywności: Poprzez integrację różnych systemów można zoptymalizować procesy produkcyjne, eliminując zbędne przestoje maszyn i minimalizując zużycie energii.

Poprawa kontroli: Integracja umożliwia centralizację systemu monitorowania i sterowania procesami produkcyjnymi, co z kolei prowadzi do lepszej kontroli nad nimi i szybszego reagowania na ewentualne problemy.

Usprawnienie zarządzania danymi: Integracja systemów pozwala na płynny przepływ danych pomiędzy różnymi częściami procesu produkcyjnego, co ułatwia zbieranie, analiza oraz analizowanie i wykorzystywanie informacji w celu podejmowania lepszych decyzji.

Zwiększenie elastyczności: Dzięki integracji systemów można łatwiej dostosować się do zmieniających się warunków produkcji i wymagań rynkowych, co pozwala na szybsze wprowadzanie zmian i innowacji.

Optymalizacja zasobów: Poprzez integrację różnych systemów można lepiej wykorzystać dostępne zasoby, zarówno ludzkie, jak sprzęt jak i materialne, co prowadzi do zwiększenia wydajności i redukcji kosztów.

W skrócie, integracja systemów automatyki przemysłowej ma na celu stworzenie spójnego, zoptymalizowanego i elastycznego środowiska produkcyjnego, które umożliwia osiągnięcie lepszych wyników operacyjnych i konkurencyjnych przewag na rynku.

Rola integratora automatyki w zarządzaniu projektem

Rola integratora automatyki w zarządzaniu projektem jest kluczowa dla skutecznego wdrożenia systemów automatyzacji przemysłowej w inwestycji. Integrator automatyki jest profesjonalistą lub firmą specjalizującą się w projektowaniu, instalacji i konfiguracji różnorodnych systemów automatyki, takich jak sterowniki PLC, systemy SCADA, roboty przemysłowe itp. Oto kilka kluczowych aspektów roli integratora w zarządzaniu projektem:

Integrator automatyki jest odpowiedzialny za dogłębne zrozumienie potrzeb klienta oraz wymagań projektowych. To właśnie na podstawie tych informacji tworzony jest projekt integratorem automatyki, który ma spełnić określone cele i oczekiwania. Integrator opracowuje kompleksowy projekt automatyki, uwzględniając wybór odpowiednich technologii, komponentów i urządzeń, które będą stanowić integralną część systemu. Projekt musi być zoptymalizowany pod kątem efektywności, niezawodności i zgodności z wymaganiami projektu klienta.

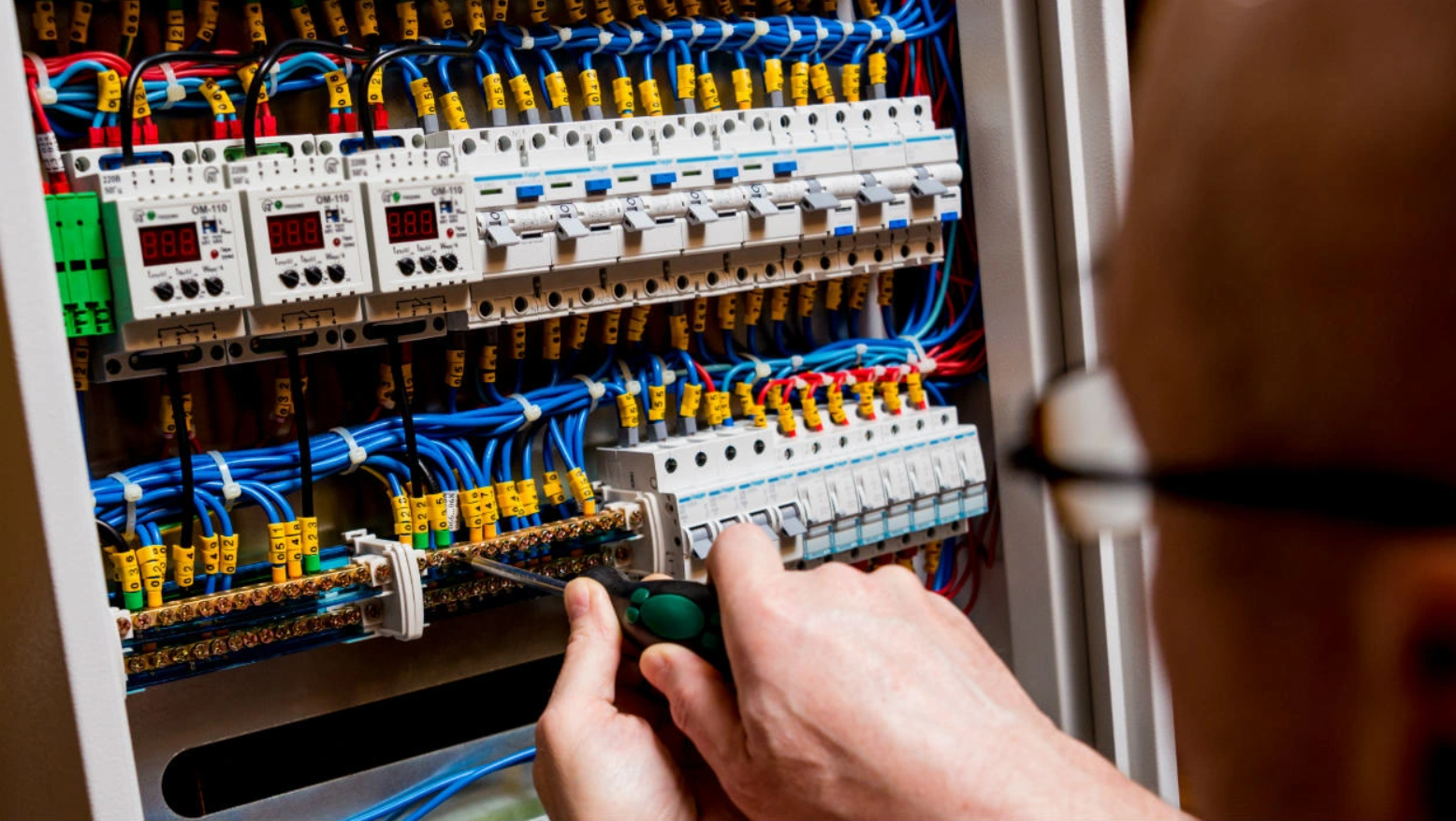

Po zaakceptowaniu projektu przez klienta, integrator jest odpowiedzialny za instalację i konfigurację wszystkich komponentów systemu. To obejmuje montaż sprzętu, rozmieszczenie przewodów, programowanie sterowników oraz konfigurację oprogramowania.

Integracja systemów: Integrator musi zapewnić płynną integrację wszystkich komponentów systemu, tak aby działały one razem w sposób spójny i efektywny. Integracja może obejmować zarówno sprzętowe, jak i programowe połączenia pomiędzy różnymi urządzeniami i systemami.

Testowanie i wdrożenie: Po zakończeniu instalacji , integrator przeprowadza testy funkcjonalne, aby upewnić się, że system działa zgodnie z założeniami i spełnia oczekiwania przed klientami. Następnie system jest wdrażany do produkcji, a personel klienta może być szkolony w obsłudze i konserwacji systemu.

Wsparcie posprzedażowe: Integrator zapewnia również wsparcie posprzedażowe, które obejmuje serwisowanie, konserwację i naprawy instalacji systemu w razie potrzeby, a także dostarczanie aktualizacji oprogramowania i szkoleń dla personelu klienta.

Podsumowując, integrator automatyki odgrywa bardzo istotną rolę w zarządzaniu projektem automatyki przemysłowej, zapewniając kompleksową obsługę od analizy wymagań po wdrożenie i wsparcie posprzedażowe, co pozwala klientom skupić się na swoich podstawowych działaniach biznesowych.

Automatyka przemysłowa, czyli o krok przed mechanizacją

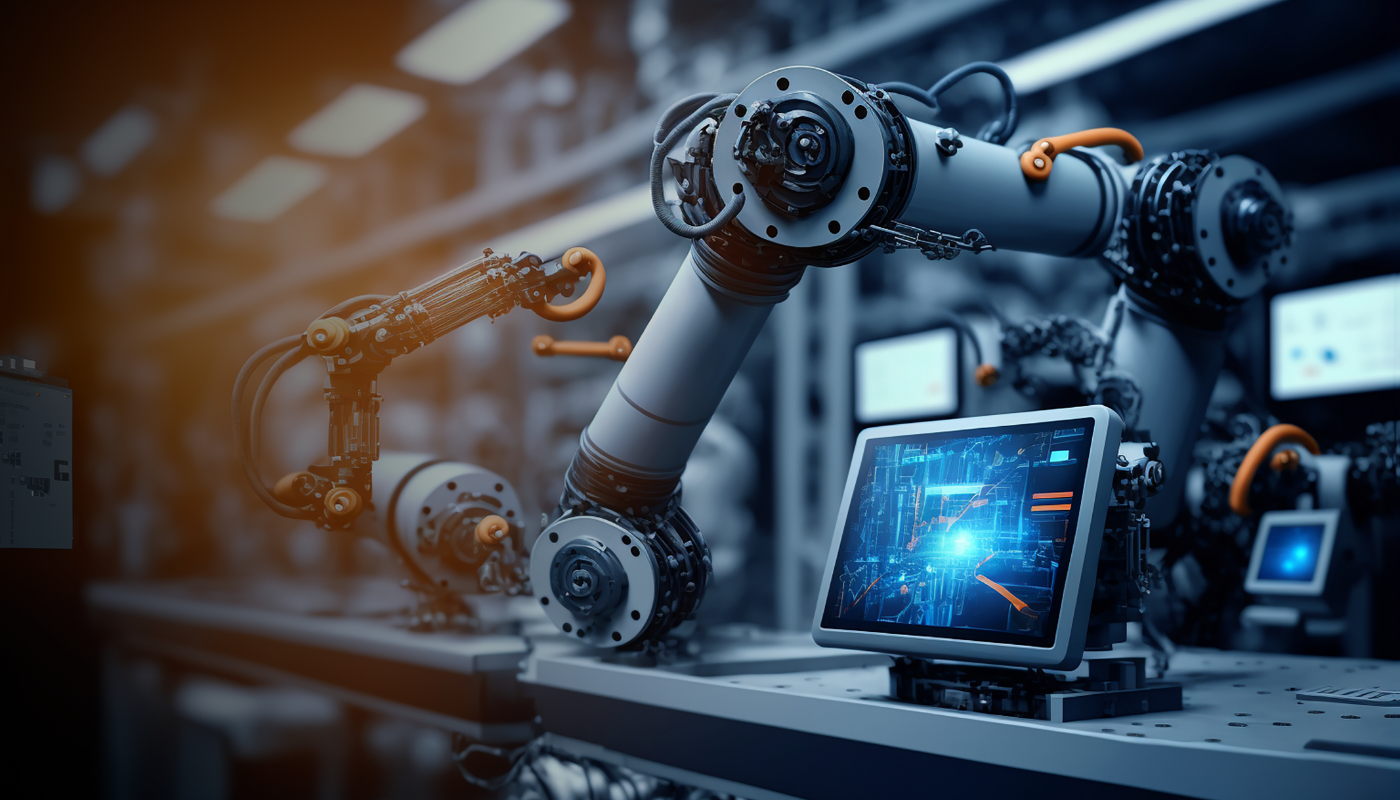

Automatyka przemysłowa reprezentuje zaawansowaną formę sterowania i kontroli procesów produkcyjnych oraz maszyn za pomocą technologii cyfrowych i automatycznych systemów. Jest to krok przed mechanizacją, ponieważ wykracza poza jedynie zastosowanie mechanicznych urządzeń i maszyn, które charakteryzują mechanizację. Zamiast tego, w automatyce przemysłowej wykorzystuje się zaawansowane technologie, takie jak sterowniki PLC, systemy SCADA, roboty przemysłowe czy algorytmy sztucznej inteligencji, aby zapewnić bardziej precyzyjne i elastyczne sterowanie procesami produkcyjnymi.

Automatyka przemysłowa umożliwia optymalizację procesów produkcyjnych, poprawę wydajności oraz jakości produkcji, a także zwiększenie bezpieczeństwa pracowników poprzez automatyzację niebezpiecznych zadań. Dzięki zastosowaniu zaawansowanych technologii, systemy automatyki mogą być programowane i reprogramowane w zależności od zmieniających się wymagań produkcji, co daje przedsiębiorstwom większą elastyczność i zdolność do szybkiego reagowania na zmiany na rynku.

W porównaniu z mechanizacją, która często opiera się na stałych lub z góry zaprogramowanych operacjach, automatyka przemysłowa umożliwia bardziej złożone i zróżnicowane operacje, co przyczynia się do zwiększenia efektywności i konkurencyjności przedsiębiorstwa. Dzięki zdolności do integracji różnych systemów i technologii, automatyka przemysłowa pozwala na tworzenie spójnych i zoptymalizowanych środowisk produkcyjnych, co przekłada się na lepsze wyniki operacyjne i możliwość realizacji bardziej ambitnych projektów produkcyjnych.

Dlaczego rozwiązanie mechanizacji jest już za automatyką przemysłową?

Automatyka przemysłowa odgrywa kluczową rolę w dzisiejszych dużych firmach, wpływając na ich efektywność, konkurencyjność i innowacyjność. Istnieje kilka powodów, dla których warto zainteresować się tą dziedziną w dużych przedsiębiorstwach.

Po pierwsze, automatyka przemysłowa pozwala na zwiększenie wydajności i optymalizację procesów produkcyjnych. Dzięki zastosowaniu zaawansowanych technologii, takich jak sterowniki PLC, roboty przemysłowe czy systemy SCADA, możliwe jest automatyzowanie rutynowych zadań, eliminacja błędów ludzkich oraz skrócenie czasu potrzebnego na produkcję. To przekłada się na większą ilość wyprodukowanych produktów w krótszym czasie oraz obniżenie kosztów operacyjnych.

Po drugie, umożliwia poprawę jakości produkowanych wyrobów. Dzięki precyzyjnemu sterowaniu procesami i monitorowaniu parametrów , można zapewnić, że produkty spełniają najwyższe standardy jakościowe. To z kolei buduje zaufanie klientów do marki i przyczynia się do zwiększenia lojalności klientów.

Po trzecie, kluczowym elementem w realizacji strategii zrównoważonego rozwoju. Dzięki automatyzacji procesów możliwe jest zmniejszenie zużycia energii, redukcja odpadów oraz minimalizacja emisji szkodliwych substancji. W efekcie, firmy mogą zmniejszyć swój wpływ na środowisko i zdobyć pozytywny wizerunek jako ekologicznie odpowiedzialne przedsiębiorstwo.

Po czwarte, inwestycje w proces automatyzacji mogą przyczynić się do wzrostu konkurencyjności przedsiębiorstwa na rynku. Dzięki automatyzacji, pracownicy firmy mogą szybciej reagować na zmiany na rynku, dostosowując się do nowych trendów i potrzeb klientów. Ponadto, zautomatyzowane procesy produkcyjne pozwalają na elastyczne skalowanie produkcji w zależności od popytu na rynku.

Wreszcie, rozwój automatyki przemysłowej może przynieść liczne korzyści także dla pracowników. Eliminacja monotonnych i niebezpiecznych zadań może poprawić warunki pracy, zwiększyć bezpieczeństwo oraz umożliwić rozwój umiejętności pracowników w obszarze obsługi i konserwacji zaawansowanych technologii. Zainteresowanie się automatyką przemysłową w dużych firmach może przynieść liczne korzyści, w tym zwiększenie wydajności, poprawę jakości proces w, zrównoważony rozwój, wzrost konkurencyjności oraz poprawę warunków pracy. Dlatego też, jest to obszar wart uwagi i inwestycji dla przedsiębiorstw działających w różnych branżach.

Na co zwrócić uwagę przy wyborze integratora systemów automatyki przemysłowej.

Wybór odpowiedniego integratora systemów automatyki przemysłowej jest kluczowym krokiem w zapewnieniu skutecznego wdrożenia rozwiązań automatyzacyjnych w zakładzie przemysłowym. Przedsiębiorstwa muszą zwrócić uwagę na kilka istotnych czynników, aby dokonać najlepszego wyboru.

Po pierwsze, ważne jest, aby sprawdzić doświadczenie integratora w branży. Firma o ugruntowanej pozycji na rynku, z wieloletnim doświadczeniem w projektowaniu, instalacji i utrzymaniu systemów automatyki, może być bardziej godna zaufania. Referencje od innych klientów mogą dostarczyć cennych informacji na temat jakości usług świadczonych przez integratora.

Kolejnym istotnym aspektem jest kompetencja i kwalifikacje personelu. Integrator powinien dysponować zespołem specjalistów posiadających odpowiednie certyfikaty i doświadczenie w obszarze stosowanych technologii, takich jak sterowniki PLC, systemy SCADA czy roboty przemysłowe. Dzięki temu można mieć pewność, że projekt będzie realizowany przez profesjonalistów.

Elastyczność integratora również odgrywa istotną rolę. W miarę jak wymagania klienta mogą się zmieniać, integrator powinien być w stanie dostosować się do nowych wyzwań i potrzeb, proponując elastyczne rozwiązania dostosowane do specyfiki danego projektu.

Wsparcie posprzedażowe jest kolejnym istotnym czynnikiem, który warto wziąć pod uwagę. Integrator powinien oferować kompleksowe usługi wsparcia, w tym serwis, konserwację, szkolenia dla personelu oraz aktualizacje oprogramowania, aby zapewnić ciągłość działania systemu oraz pomoc w rozwiązywaniu ewentualnych problemów.

Dostępność integratora i szybkość reakcji na ewentualne awarie czy problemy techniczne są równie ważne. Firma powinna być łatwo dostępna i gotowa udzielić wsparcia w razie potrzeby, aby minimalizować przestój w produkcji i zapewnić ciągłość działania zakładu.

Wreszcie, wartość relacji jakości do ceny jest istotnym elementem. Wybór integratora powinien uwzględniać równowagę między jakością i wydajność świadczonych usług a kosztami, aby zapewnić optymalne rozwiązanie dla budżetu przedsiębiorstwa. Dobór integratora systemów automatyki przemysłowej powinien być dobrze przemyślany i oparty na dokładnej analizie różnych czynników, aby zapewnić skuteczne i efektywne wdrożenie rozwiązań automatyzacyjnych w zakładzie przemysłowym.

Bariery rozwoju branży automatyki przemysłowej

Branża urządzeń automatyki przemysłowej rozwija się dynamicznie, jednakże istnieją pewne bariery, które mogą wpływać na jej dalszy rozwój. Oto kilka głównych barier:

Wysoki koszt wdrożenia: Jedną z największych barier dla wielu przedsiębiorstw jest wysoki koszt wdrożenia systemów automatyki przemysłowej. Inwestycje w zaawansowane technologie, jak sterowniki PLC czy roboty przemysłowe, mogą być znaczącym obciążeniem finansowym, szczególnie dla mniejszych firm.

Brak wykwalifikowanej siły roboczej: Rozwój branży automatyki przemysłowej wymaga wykwalifikowanej kadry inżynierskiej, która posiada specjalistyczną wiedzę i niezbędne umiejętności w obszarze programowania, konfiguracji i utrzymania systemów automatyzacji. Brak wykwalifikowanej siły roboczej może stanowić poważną przeszkodę dla rozwoju tej branży..

Konieczność modernizacji istniejących systemów: Wiele produkcją i przedsiębiorstw funkcjonuje na bazie starszych systemów automatyki, które wymagają modernizacji lub zastąpienia nowymi rozwiązaniami. Jednakże proces modernizacji może być skomplikowany, czasochłonny i kosztowny.

Obawy dotyczące bezpieczeństwa cybernetycznego: Wraz z rosnącą liczbą połączeń internetowych i zastosowaniem technologii IoT (Internet of Things), wzrastają również obawy dotyczące bezpieczeństwa cybernetycznego w branży automatyki przemysłowej. Ataki hakerów mogą stanowić poważne zagrożenie dla systemów sterowania i produkcji, co z kolei hamuje rozwój branży.

Kultura organizacyjna: Wprowadzenie nowych technologii automatyki przemysłowej może wymagać zmiany kultury organizacyjnej w przedsiębiorstwie, co nie zawsze jest łatwe do osiągnięcia. Odporność na zmiany, brak zaufania do nowych technologii czy obawa przed utratą kontroli mogą stanowić bariery dla rozwoju branży automatyki przemysłowej.

Warto zauważyć, że mimo tych barier, branża automatyki przemysłowej nadal rozwija się dzięki ciągłemu postępowi technologicznemu, większej świadomości na temat korzyści z automatyzacji oraz rosnącemu zapotrzebowaniu na bardziej efektywne i zautomatyzowane procesy produkcyjne i magazyn.

Jak Oem24 może Ci pomóc w skutecznym zaplanowaniu wdrożenia systemów automatyki przemysłowej?

Nasza Firma to nie tylko dostawca części na rynku europejskim ale również skuteczny integrator nowych technologii. Opierając się o dane oraz potrzeby klienta nasz dział projektowy jest w stanie przygotować pełną dokumentację oraz wdrożenie najlepszych możliwych rozwiązań które nie tylko w pełni działają ale realnie zaoszczędzają finanse w przedsiębiorstwie.

Jeśli nie jesteś czegoś pewny lub chcesz uzyskać fachowej porady to skontaktuj się z nami telefonicznie bądź przez formularz kontaktowy rozwiejemy wszelkie twoje wątpliwości i udzielimy fachowej porady.