Wysokie bezpieczeństwo ciągłości pracy maszyn i urządzeń zależy od wszystkich elementów w torze zasilania (złącza,...

Sprawdź promocje i rabaty w sklepie OEM24!

Najnowsze trendy w automatyce przemysłowej co warto wiedzieć! Trendy w automatyce przemysłowej, co warto wiedzieć.

Przyszłość automatyki przemysłowej: jakie są najnowsze trendy?

W dynamicznie zmieniającym się świecie przemysłowym, automatyzacja odgrywa dziś kluczową rolę w poprawie wydajności, jakości i elastyczności procesów produkcyjnych. Wraz z postępem technologicznym, pojawiają się nowe trendy, które kształtują przyszłość przemysłu. Poniżej postaramy się przedstawić najnowsze trendy w tym obszarze.

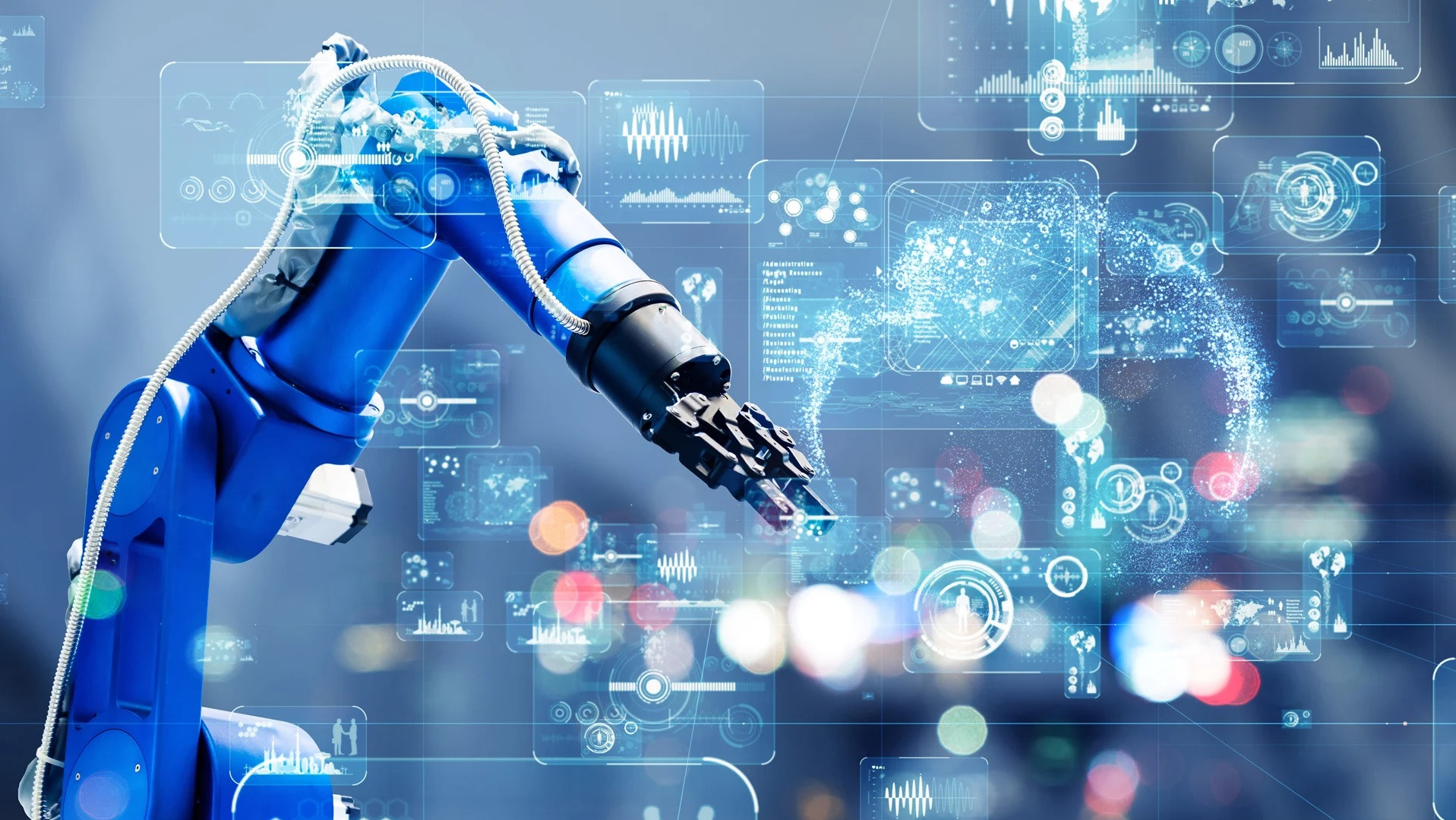

Tradycyjne roboty przemysłowe są zwykle ograniczone do pracy w oddzielonych od ludzi przestrzeniach. Jednakże, nowy trend w robotyce przemysłowej to rozwój robotów współpracujących, które mogą bezpiecznie współdziałać z ludźmi, dzięki zastosowaniu zaawansowanych czujników, algorytmów bezpieczeństwa i nauki maszynowej. Wraz z rozwojem sztucznej inteligencji i uczenia maszynowego, coraz więcej zadań powtarzalnych i rutynowych może być zautomatyzowanych przy użyciu robotów i systemów automatycznych. To pozwala pracownikom skupić się na bardziej kreatywnych i wartościowych zadaniach.

Rozwój robotów współpracujących, czyli tzw. cobotów, stanowi jeden z najważniejszych kierunków transformacji przemysłowej, w której automatyzacja nabiera ludzkiego wymiaru. W przeciwieństwie do tradycyjnych robotów przemysłowych, które są zazwyczaj oddzielane od ludzi barierami ochronnymi i pracują w zamkniętych strefach bezpieczeństwa, coboty zostały stworzone z myślą o bezpośredniej interakcji z człowiekiem. Ich konstrukcja oraz oprogramowanie zapewniają możliwość bezpiecznego dzielenia przestrzeni roboczej, co pozwala na zupełnie nowy sposób organizacji pracy.

Kluczowym aspektem w projektowaniu robotów współpracujących jest bezpieczeństwo. Nowoczesne coboty są wyposażone w systemy czujników momentu i siły, które pozwalają im natychmiast wykryć kontakt z człowiekiem i zatrzymać ruch, zanim dojdzie do potencjalnego urazu. Dzięki zastosowaniu wizyjnych systemów detekcji oraz technologii lidarowej, coboty potrafią monitorować otoczenie w czasie rzeczywistym, a w razie potrzeby reagować na nieprzewidziane zmiany w swoim środowisku pracy. Ograniczona siła, z jaką mogą operować, oraz niska masa sprawiają, że są one fizycznie zdolne do bezpiecznej współpracy nawet w ciasnych, dynamicznych przestrzeniach produkcyjnych.

Coboty charakteryzują się wysokim stopniem elastyczności, który odróżnia je od klasycznych robotów przemysłowych. Ich obsługa nie wymaga zaawansowanej wiedzy programistycznej, ponieważ coraz częściej wykorzystują one intuicyjne interfejsy graficzne lub możliwość programowania poprzez ręczne prowadzenie ramienia robota przez operatora. Taki sposób uczenia sprawia, że pracownicy mogą bardzo szybko przystosować maszynę do zmieniających się potrzeb produkcyjnych. Dzięki temu coboty świetnie sprawdzają się także w małych i średnich przedsiębiorstwach, które wcześniej nie mogły sobie pozwolić na kosztowne, sztywne systemy automatyzacji.

Zastosowanie cobotów nie ogranicza się wyłącznie do dużych zakładów produkcyjnych. Znajdują one coraz szersze zastosowanie w logistyce, magazynowaniu, kontroli jakości, montażu precyzyjnym, a nawet w sektorze medycznym czy rolniczym. Mogą wykonywać zadania związane z pakowaniem, przenoszeniem, inspekcją wizualną czy nawet wspomagać chirurgów w precyzyjnych procedurach operacyjnych. Dzięki ich zdolności do pracy w pobliżu ludzi, stają się nie tylko narzędziem technologicznym, ale też partnerem w codziennych czynnościach.

Obecność cobotów w miejscu pracy prowadzi do zmiany roli człowieka w procesie produkcyjnym. Operator przestaje być jedynie wykonawcą powtarzalnych czynności, a staje się nadzorcą procesu, specjalistą zarządzającym konfiguracją robota oraz osobą odpowiedzialną za kontrolę jakości. Taka współpraca przynosi korzyści obu stronom – robot wykonuje pracę żmudną, męczącą lub związaną z ryzykiem urazu, natomiast człowiek może skupić się na działaniach wymagających kreatywności, analizy i oceny.

W perspektywie najbliższych lat możemy spodziewać się dalszego wzrostu znaczenia cobotów w gospodarce.

Dzięki zastosowaniu sztucznej inteligencji i analizy danych w czasie rzeczywistym, coboty będą mogły podejmować autonomiczne decyzje w określonych sytuacjach, dostosowując swoje zachowanie do aktualnych potrzeb otoczenia. Jednocześnie postępujące badania nad rozpoznawaniem mowy, emocji oraz gestów pozwolą na jeszcze bardziej intuicyjną i naturalną współpracę z człowiekiem.

Roboty współpracujące nie są więc tylko technologiczną nowinką, ale realną odpowiedzią na wyzwania współczesnego przemysłu i rynku pracy. Wnoszą nową jakość do środowiska produkcyjnego, zwiększając zarówno efektywność, jak i ergonomię pracy. Ich rozwój otwiera przed firmami zupełnie nowe możliwości, pozwalając na tworzenie elastycznych, bezpiecznych i wydajnych środowisk pracy, w których człowiek i maszyna działają ramię w ramię – dosłownie i w przenośni.

Wykorzystanie Internetu Rzeczy w przemyśle umożliwia monitorowanie i kontrolę maszyn i procesów produkcyjnych w czasie rzeczywistym za pomocą sensorów i urządzeń połączonych z siecią. To pozwala na optymalizację procesy produkcyjne wydajności, zapobieganie awariom oraz szybką reakcję na zmiany w produkcji. Wraz z rozwojem algorytmów sztucznej inteligencji, coraz więcej zadań decyzyjnych może być zautomatyzowanych, nawet te dotyczące zarządzania produkcją, planowania zapasów czy kontroli jakości. Systemy automatyczne mogą analizować ogromne ilości danych i podejmować szybkie i precyzyjne decyzje.

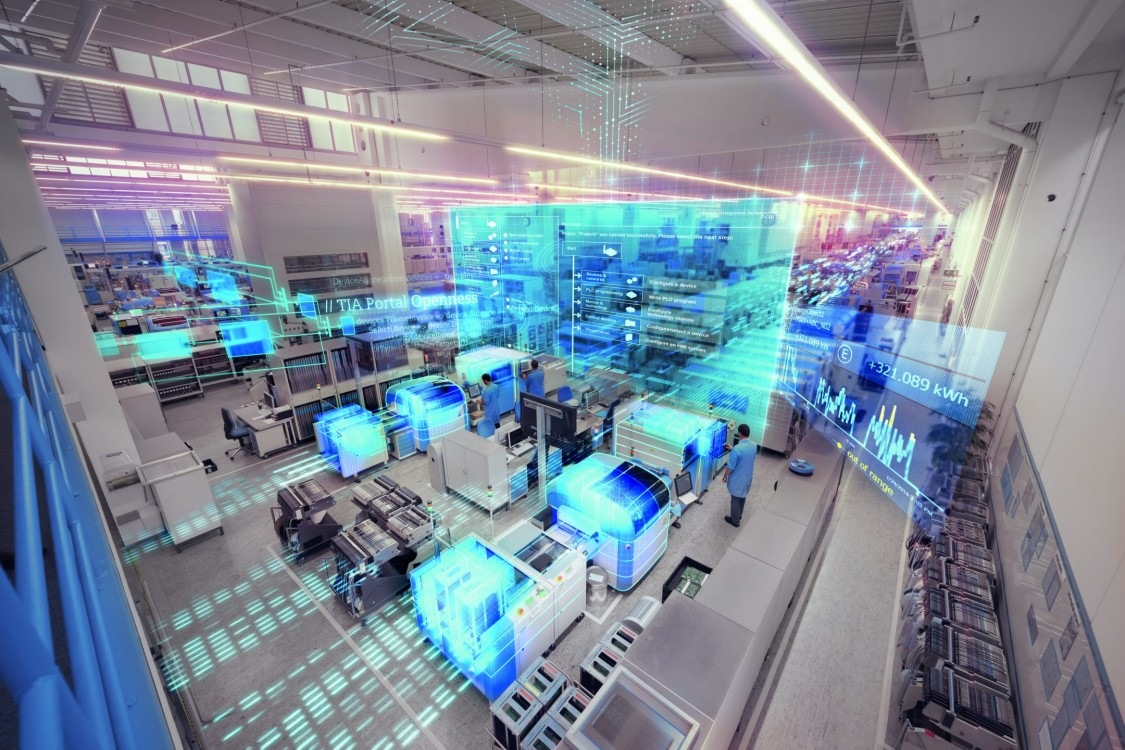

Koncepcja cyfrowej fabryki zakłada kompleksową cyfrową transformację procesów produkcyjnych, opartą na zbieraniu, analizie i wykorzystaniu danych w czasie rzeczywistym. To pozwala na ciągłe doskonalenie procesów, optymalizację wydajności oraz szybką reakcję na zmiany rynkowe.

Coraz więcej systemów automatyzacji przemysłowej jest opartych na chmurze, co umożliwia zdalny dostęp do danych i kontrolę nad procesami produkcyjnymi z dowolnego miejsca na świecie.

Najnowsze trendy w automatyce przemysłowej skupiają się na zwiększaniu elastyczności, efektywności i bezpieczeństwa w zakresie procesów produkcyjnych oraz. Wykorzystanie nowoczesnych technologii umożliwia firmom osiągnięcie wyższej jakości, wydajności i konkurencyjności na rynku. Dlatego też, inwestowanie w rozwój i wdrożenie nowych rozwiązań automatyzacji przemysłowej staje się kluczowym elementem strategii rozwoju każdej nowoczesnej firmy.

Kluczowe Komponenty Systemów Automatyki Przemysłowej.

Systemy automatyki przemysłowej stanowią niezbędne narzędzie w doskonaleniu procesów produkcyjnych, poprawie wydajności oraz zapewnieniu wysokiej jakości produktów. Kluczowe komponenty tych systemów są odpowiedzialne za kontrolę, monitorowanie i optymalizację procesów przemysłowych. Poniżej przedstawiam najważniejsze z konkretnych aplikacji nich:

Sterowniki PLC (Programmable Logic Controllers): Sterowniki PLC są sercem systemów automatyki przemysłowej. Są to specjalne komputery przemysłowe, które wykonują programy sterujące, zarządzają procesami produkcji i monitorują działanie maszyn i urządzeń. Sterowniki PLC umożliwiają elastyczną pracę ludzką kontrolę nad procesami oraz szybką reakcję na zmiany warunków pracy.

Czujniki i sensory, które pozwalają na zbieranie danych z procesów produkcyjnych są wykorzystywane do monitorowania, kontroli jakości oraz sterowania procesami. Mogą to być czujniki pomiarowe (np. temperatury, ciśnienia, wilgotności), czujniki pozycji, czujniki obrotu czy kamery wizyjne. Następnie urządzenia wykonawcze, takie jak silniki, zawory, siłowniki czy manipulatory, są odpowiedzialne za realizację zadań wyznaczonych przez sterownik PLC. Działają na podstawie sygnałów sterujących wysyłanych przez sterownik i wykonują określone operacje, takie jak przemieszczanie, obracanie, podnoszenie czy otwieranie/zamykanie.

Interfejsy operatora (HMI): Interfejsy operatora, znane także jako panele operatorskie lub terminale dotykowe, umożliwiają komunikację między operatorem a systemem automatyki. Pozwalają na wyświetlanie danych z procesów produkcyjnych, sterowanie maszynami oraz wprowadzanie zmian w ustawieniach monitorowanie pracy maszyn. Intuicyjne i ergonomiczne interfejsy operatora są kluczowe dla efektywnego zarządzania procesami przemysłowymi.

Sieci przemysłowe: Sieci przemysłowe są infrastrukturą komunikacyjną, która umożliwia wymianę danych między różnymi komponentami systemów systemy automatyki przemysłowej. Mogą to być Ethernet, Profibus, Profinet czy Modbus. Sieci przemysłowe zapewniają szybką i niezawodną komunikację oraz umożliwiają integrację różnych urządzeń i systemów w jedną spójną całość.

Oprogramowanie jest nieodłącznym elementem systemów automatyki, które umożliwia programowanie sterowników PLC, analizę danych oraz zarządzanie procesami produkcyjnymi. Oprogramowanie to może być dedykowane do konkretnej branży lub procesu, oferując różnorodne funkcje i narzędzia do optymalizacji działania systemów automatyki.

Wyżej wymienione kluczowe komponenty systemów automatyki przemysłowej współdziałają ze sobą, tworząc kompleksowy system sterowania i monitorowania procesów produkcyjnych. Ich skuteczne wykorzystanie pozwala na zwiększenie efektywności, jakości oraz konkurencyjności firmy na rynku. Dlatego też, odpowiednie zrozumienie i wybór właściwych komponentów jest kluczowy dla sukcesu w dziedzinie automatyki przemysłowej.

Czym jest automatyka przemysłowa oraz kierunek ich trendów ?

Automatyka przemysłowa stale ewoluuje, dostarczając coraz bardziej zaawansowane rozwiązania, które rewolucjonizują procesy produkcyjne i wpływają na efektywność przedsiębiorstw. Warto zrozumieć najnowsze trendy w tej dziedzinie, które kształtują przyszłość automatyki przemysłowej.

Jednym z kluczowych trendów są unowocześnienia w systemach sterowania pracą maszyn. Zaawansowane systemy automatyki przemysłowej odpowiedzialne są nie tylko za kontrolę pracy maszyn, ale również za monitorowanie procesów produkcyjnych sterowanych w czasie rzeczywistym. Dzięki temu możliwa jest bieżąca kontrola nad konkretnymi aplikacjami, co pozwala na szybką reakcję na ewentualne awarie czy zmiany w produkcji.

Innowacyjne rozwiązania, takie jak roboty współpracujące, zmieniają sposób, w jaki funkcjonuje działalność przemysłowa. Roboty przemysłowe, współpracując z ludźmi, mogą działać w bezpieczny sposób, ograniczając udział pracy ludzkiej w niebezpiecznych zadaniach i minimalizując nakład pracy przy jednoczesnym zachowaniu wysokiej efektywności produkcji.

Kolejnym istotnym aspektem jest ograniczenie zużycia energii elektrycznej oraz zmniejszenie zapotrzebowania na nią w liniach produkcyjnych. Zaawansowane systemy sterowania maszyn pozwalają na optymalne wykorzystanie zasobów i energii, co przekłada się na obniżenie kosztów oraz zmniejszenie wpływu produkcji na środowisko.

Współcześnie coraz większe znaczenie mają również panele operatorskie, które umożliwiają pełną kontrolę nad procesami produkcyjnymi. Dzięki nim pracownicy mogą monitorować produkcję i kontrolować maszyny w czasie rzeczywistym, co pozwala na szybką reakcję na ewentualne problemy oraz zapewnienie wysokiej jakości produkcji.

Warto podkreślić, że automatyzacja przebiegła w krótszym czasie i głównie dzięki pracy specjalistów, którzy projektują i nadzorują działanie systemów automatyki przemysłowej. Ich zaangażowanie jest kluczowe dla efektywnego funkcjonowania przedsiębiorstwa i osiągnięcia wysokiej jakości produkcji przy minimalnym nakładzie pracy.

Podsumowując, najnowsze trendy w automatyce przemysłowej koncentrują się na rozwijaniu innowacyjnych rozwiązań, które pozwalają na efektywne monitorowanie i kontrolowanie produkcji, ograniczenie kosztów oraz zapewnienie wysokiej jakości wyrobów. Wdrażając te rozwiązania, przedsiębiorstwa mogą efektywniej konkurować na rynku oraz osiągać wyższe zyski przy minimalnym ryzyku awarii i utraty jakości produkcji.

Zwiększanie prostoty w robotyce czyli automatyka przemysłowa -w pełni efektywnie prowadzić rozwój przedsiębiorstwa!

W dzisiejszym dynamicznym świecie przemysłowym, zwiększanie prostoty w robotyce staje się coraz bardziej istotnym aspektem, który wpływa na rozwój przedsiębiorstw i ich konkurencyjność na rynku. Najnowsze trendy w tej dziedzinie skupiają się na poszukiwaniu rozwiązań, które umożliwią prowadzenie działalności w sposób bardziej efektywny i intuicyjny, wykorzystując szerokie możliwości, jakie oferuje rozwój technologiczny.

Jednym z kluczowych aspektów jest monitorowanie procesów produkcyjnych. Dzięki zaawansowanym systemom automatyzacji i robotyce przemysłowej, przedsiębiorstwa mogą dokładnie śledzić pracę maszyn i urządzeń w czasie rzeczywistym. To pozwala na szybką reakcję na ewentualne problemy oraz optymalizację procesów produkcyjnych, co z kolei przyczynia się do zwiększenia efektywności działania przedsiębiorstwa, unowocześnienie systemów sterowania maszyn odgrywa tutaj kluczową rolę.

Wzrasta także rosnące zapotrzebowanie na rozwiązania zapewniające bezpieczeństwo pracy. Wdrażając coraz bardziej zaawansowane systemy robotyczne, przedsiębiorstwa muszą zadbać o bezpieczeństwo swoich pracowników. Dlatego też, nowoczesne roboty wyposażone są w zaawansowane czujniki bezpieczeństwa i algorytmy zapewniające współpracę z ludźmi w sposób bezpieczny i skuteczny.

Kolejnym istotnym aspektem jest funkcjonowanie działalności w sposób jak najbardziej efektywny. Prostota w robotyce przemysłowej pozwala na zminimalizowanie czasu i nakładu pracy potrzebnego do nadzoru specjalistów uruchomienia oraz obsługi systemów automatyzacji. Dzięki temu, przedsiębiorstwa mogą skoncentrować się na swojej głównej działalności i szybciej reagować na zmieniające się warunki rynkowe.

Wnioskiem jest to, że zwiększanie prostoty w robotyce przemysłowej jest kluczowym czynnikiem wpływającym na rozwój przedsiębiorstw. Korzystając z najnowszych trendów oraz wykorzystując szerokie możliwości, jakie oferują zaawansowane technologie, firmy mogą osiągnąć znaczące korzyści, takie jak wzrost efektywności, zwiększenie bezpieczeństwa pracy czy optymalizacja funkcjonowania działalności. Dlatego też, inwestowanie w prostotę w robotyce staje się niezbędnym elementem strategii rozwoju każdego nowoczesnego przedsiębiorstwa.

Czym się kierować przy wyborze automatyzacji produkcji ?

Przy wyborze automatyzacji produkcji z pomocą robota warto kierować się kilkoma kluczowymi czynnikami, aby zapewnić skuteczne wdrożenie i osiągnięcie oczekiwanych korzyści. Oto kilka istotnych kwestii, które warto wziąć pod uwagę:

Analiza procesów: Przeprowadź szczegółową analizę procesów produkcyjnych w swojej firmie. Zidentyfikuj zadania i etapy, które można zautomatyzować oraz określ, jakie cele chcesz osiągnąć dzięki robotyzacji.

Cel i zakres automatyzacji: Określ jasny cel automatyzacji oraz zakres, który chcesz objąć robotyzacją. Czy chcesz zwiększyć wydajność, poprawić jakość, redukować koszty czy zautomatyzować konkretne etapy produkcji?

Wybór odpowiedniej technologii: Zbadaj dostępne technologie robotyczne i wybierz odpowiednią dla Twoich potrzeb. Rozważ rodzaje robotów (np. manipulatory, roboty przemysłowe), systemy sterowania oraz dodatkowe narzędzia (np. systemy wizyjne, systemy transportowe).

Elastyczność i skalowalność: Upewnij się, że wybrana automatyzacja jest elastyczna i skalowalna, aby można ją było dostosować do zmieniających się potrzeb produkcji oraz rosnących lub zmniejszających się wolumenów produkcji.

Bezpieczeństwo pracy: Zapewnij, że wybrane rozwiązanie zapewnia odpowiednie bezpieczeństwo pracy. Zastosuj niezbędne zabezpieczenia i procedury, aby uniknąć wypadków i zagrożeń dla pracowników.

ROI (zwrot z inwestycji): Przeprowadź analizę zwrotu z inwestycji (ROI), aby ocenić opłacalność wprowadzenia robotyzacji. Oceń koszty inwestycji, oszczędności i korzyści, jakie można osiągnąć dzięki automatyzacji.

Integracja z istniejącymi systemami: Upewnij się, że wybrane rozwiązanie można łatwo zintegrować z istniejącymi systemami produkcyjnymi oraz zapewnia kompatybilność z innymi technologiami i narzędziami używanymi w firmie.

Wsparcie techniczne i szkolenia: Sprawdź dostępność wsparcia technicznego od dostawcy rozwiązania oraz możliwość szkoleń dla personelu, aby zapewnić skuteczne wdrożenie i obsługę robotów.

Wybór odpowiedniej automatyzacji produkcji z pomocą robota wymaga przemyślanej analizy oraz uwzględnienia różnych czynników, aby zapewnić sukces i maksymalne korzyści dla Twojej firmy.

Zwiększenie wydajności dzięki automatyzacji.

Dzięki zastosowaniu automatyzacji w naszej firmie możemy znacząco zwiększyć wydajność czynnik ludzki ,produkcję i efektywność naszych procesów. Wdrożenie odpowiednich rozwiązań w przemyśle pozwoli nam optymalnie wykorzystać zasoby oraz zminimalizować czas i nakłady pracy potrzebne do wykonania zadań produkcyjnych, logistycznych czy administracyjnych.

Pierwszym krokiem będzie dokładna analiza naszych procesów etapie produkcji, identyfikacja obszarów, które mogą zostać zautomatyzowane w naszym przemyśle , oraz określenie konkretnych celów, jakie chcemy osiągnąć poprzez automatyzację. Mogą to być cele związane z redukcją kosztów, skróceniem czasu cyklu produkcyjnego, poprawą jakości produktów czy zwiększeniem elastyczności i reaktywności naszej firmy na zmieniające się warunki rynkowe.

Następnie powinniśmy wybrać odpowiednie narzędzia i technologie do automatyzacji, które będą najlepiej odpowiadać naszym potrzebom i celom. Mogą to być roboty przemysłowe do wykonywania powtarzalnych zadań na linii produkcyjnej, systemy informatyczne do zarządzania produkcją i magazynem, czy też systemy monitorowania i analizy danych, które pomogą nam lepiej zrozumieć i optymalizować nasze procesy.

Implementacja automatyzacji wymagać będzie również odpowiedniego szkolenia oraz zapewnienia wsparcia technicznego w celu skutecznego wdrożenia i obsługi nowych rozwiązań. Jednakże, po przejściu przez ten wszystkie procesy, możemy oczekiwać znacznego wzrostu wydajności naszej firmy, poprawy jakości naszych produktów i usług oraz zwiększenia konkurencyjności na rynku. Automatyzacja stanie się kluczowym elementem naszego sukcesu, pozwalając nam skoncentrować się na innowacjach i utrzymania rozwoju, zamiast marnować czas i zasoby na rutynowe zadania.

Jak automatyzacja procesów może obniżyć koszty i poprawić wydajność w Twojej firmie.

Wprowadzenie automatyzacji procesów do naszej firmy może znacząco przyczynić się do obniżenia kosztów i poprawy wydajności na wielu płaszczyznach. Po pierwsze, dzięki zastosowaniu maszyn przemysłowych i systemów automatyzacji możemy znacząco zmniejszyć nakłady pracy wymagane do wykonywania rutynowych zadań produkcyjnych. To oznacza mniejsze koszty związane z wynagrodzeniami pracowników oraz związane z nimi koszty socjalne i administracyjne.

Ponadto, automatyzacja pozwala na optymalizację wykorzystania surowców i materiałów, co prowadzi do redukcji strat i zmniejszenia ilości odpadów w procesie produkcji. Dzięki precyzji i powtarzalności działania przemysłowych możemy ograniczyć marnotrawstwo surowców i materiałów, co bezpośrednio przekłada się na obniżenie kosztów produkcji.

Kolejnym czynnikiem wpływającym na obniżenie kosztów jest skrócenie czasu cyklu produkcyjnego dzięki automatyzacji. Roboty są w stanie wykonywać zadania szybciej i bardziej efektywnie niż ludzie, co umożliwia przyspieszenie procesu produkcji. To z kolei pozwala na zwiększenie wydajności pracy linii produkcyjnych oraz szybsze wprowadzanie produktów na rynek, co może przyczynić się do zwiększenia przychodów firmy.

Dodatkowo, automatyzacja procesów produkcji może pomóc w redukcji błędów ludzkich i związanych z nimi kosztów napraw oraz ponownego przetwarzania. Dzięki stałemu nadzorowi i kontroli oraz systemów automatyzacji możemy minimalizować ryzyko popełnienia błędów, co prowadzi do obniżenia kosztów związanych z reklamacjami i koniecznością napraw.

W rezultacie, wprowadzenie automatyzacji procesów produkcji w naszej firmie może przyczynić się do znacznego obniżenia kosztów operacyjnych, poprawy skuteczności oraz zwiększenia konkurencyjności na rynku. To nie tylko pozwoli nam lepiej konkurować, ale także przyczyni się do długoterminowego wzrostu i sukcesu naszej firmy.

Co oferuje Oem24 dla produkcji?

Firma Oem24 Sp.z.o.o. Na co dzień dostarcza części automatyki przemysłowej na rynku europejskim. Jeśli chcesz się przekonać ile możesz zyskać na współpracę z nami po prostu się skontaktuj telefonicznie bądź mailowo a nasz dział ekspertów przedstawi Ci propozycję współpracy.

Skontaktuj się z nami i nie trać czasu!

Jeśli planujesz dokonać zmian w swojej firmie i poszukujesz rzetelnego partnera który dostarczy części Automatyki przemysłowej to skontaktuj się z nami, kontakt nic nie kosztuje. Automatyka przemysłowa to pojęcie którym zajmujemy się na co dzień!